詳細介紹

Eddylab 定位飛行模擬器Eddylab SX50-1250-420A-S

Eddylab 定位飛行模擬器 Eddylab SX50-1250-420A-S

Eddylab 德國磁柵 信號裝換器 Eddylab TC-G-KA-M805

Eddylab 德國磁柵 信號裝換器 Eddylab TC-G-KA-M805

Eddylab SX50-1250-420A-SA12 渦流 激光距離傳感器

Eddylab K4P2M-S-M12 渦流 激光距離傳感器

Eddylab SX50-1250-420A-SA12 渦流 激光距離傳感器

- 電感式傳感器(LVDT):不靈敏,可靠,通用

- 渦流傳感器:高動態性的高精度測量

- 數字探頭(磁刻度):高精度,強大的測量解決方案

- 數字標準和數字磁帶(磁標):用于機床的智能且強大的解決方案。

- 激光傳感器:在所有表面上進行精確的非接觸式測量。

定位飛行模擬器

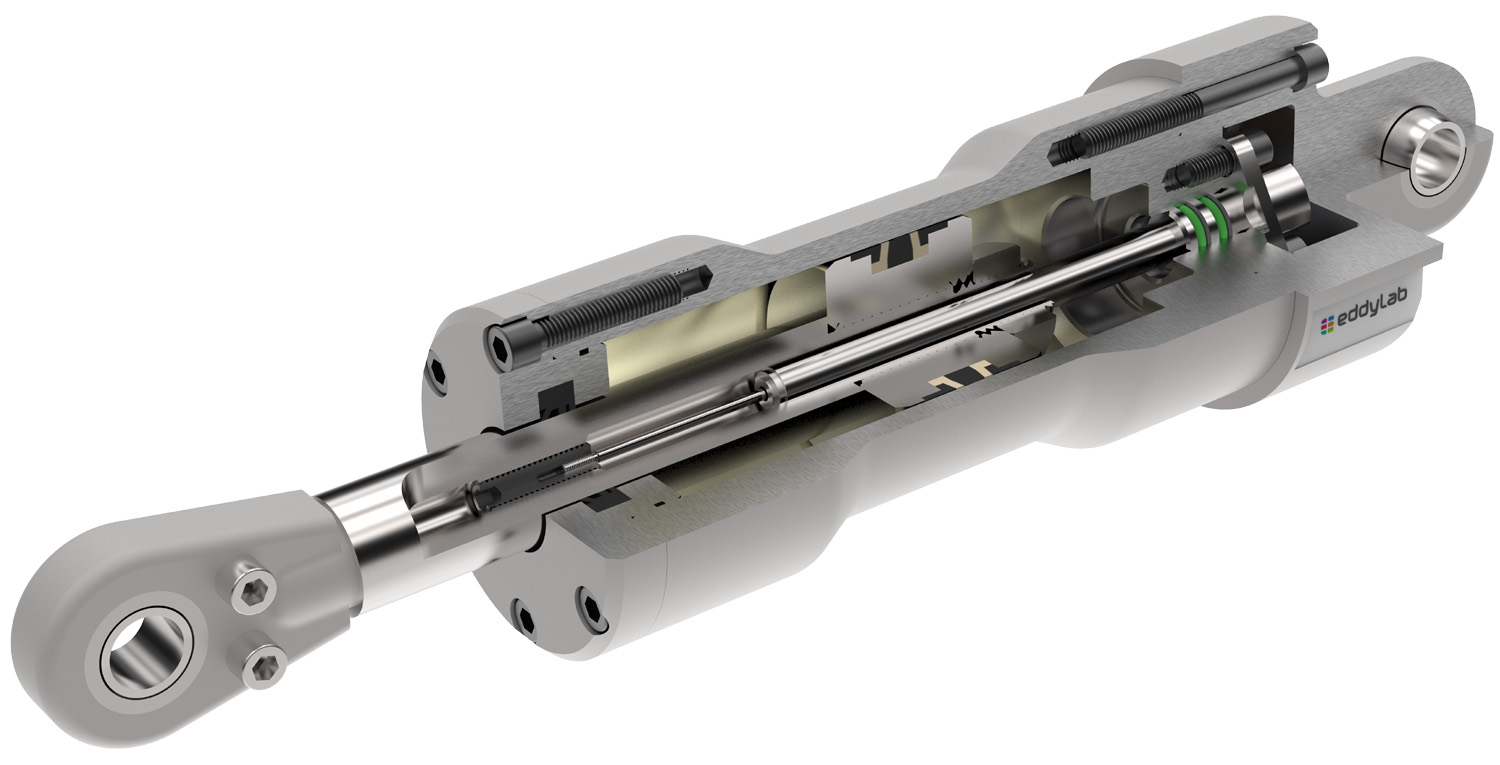

用于定位飛行模擬器單元的液壓缸需要有關活塞位置的快速可靠的位置反饋,以進行動態控制。結合合適的閥,可以將液壓缸升級為定位驅動器,該定位驅動器可以在飛行模擬器的單元上施加較高的加速力。比例閥通過可變的活塞位置控制液壓介質的體積流量。對于位置監視和控制,使用基于電感的傳感器,這些傳感器的耐壓外殼設計高達400 bar以上。電感式位移傳感器LVDT可以精度,非常動態地傳遞氣缸的位置值,因此可以模擬飛行模擬器單元在相應軸上的位置。

帶液壓執行器和氣缸位移測量的飛行模擬器

傳感器-HYD系列。

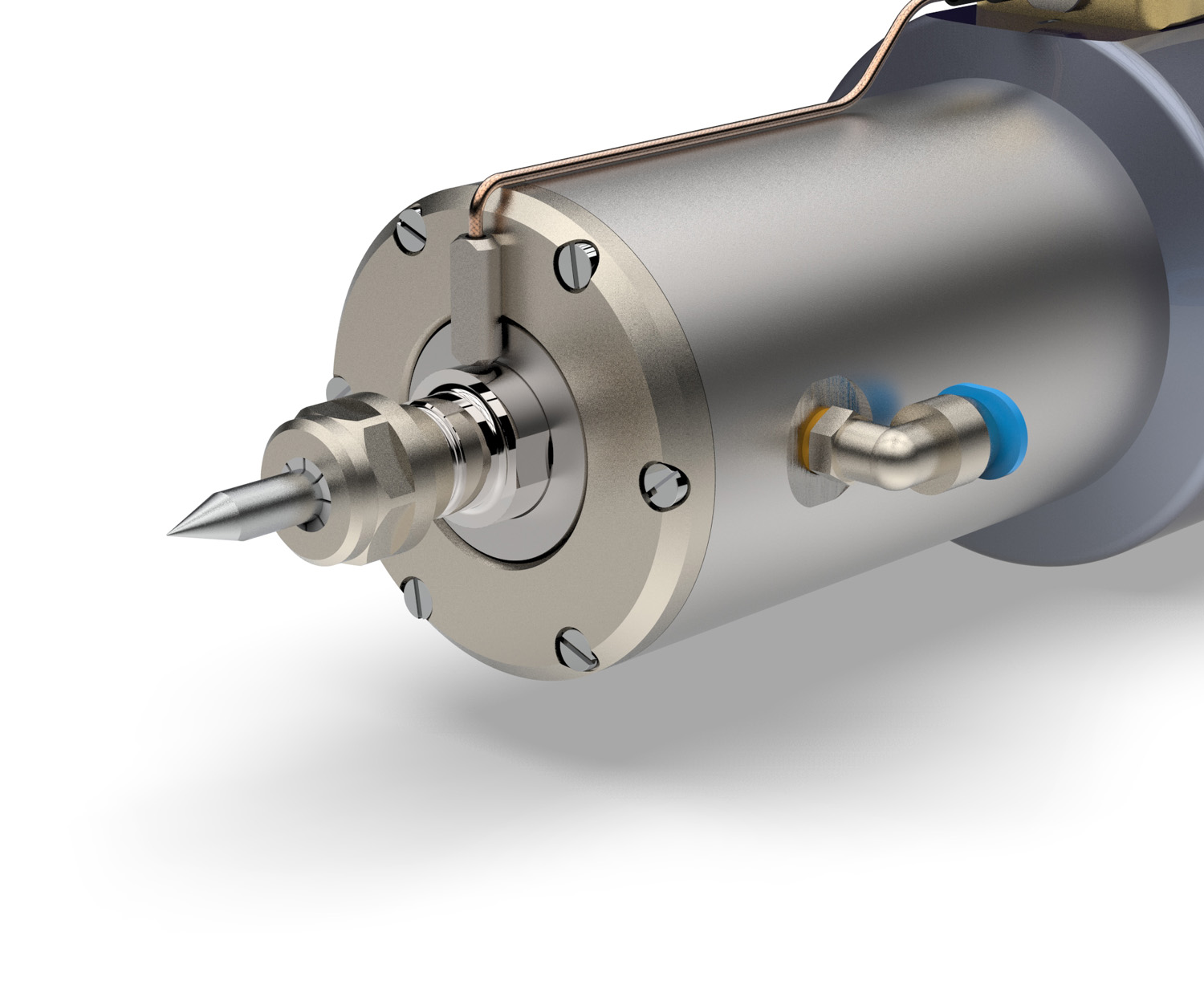

所使用的感應傳感器技術基于線性可變差動變壓器(LVDT),并且注定要在堅硬的工業環境中使用。由于結構緊湊,HYD系列設備可以*集成到氣缸中。

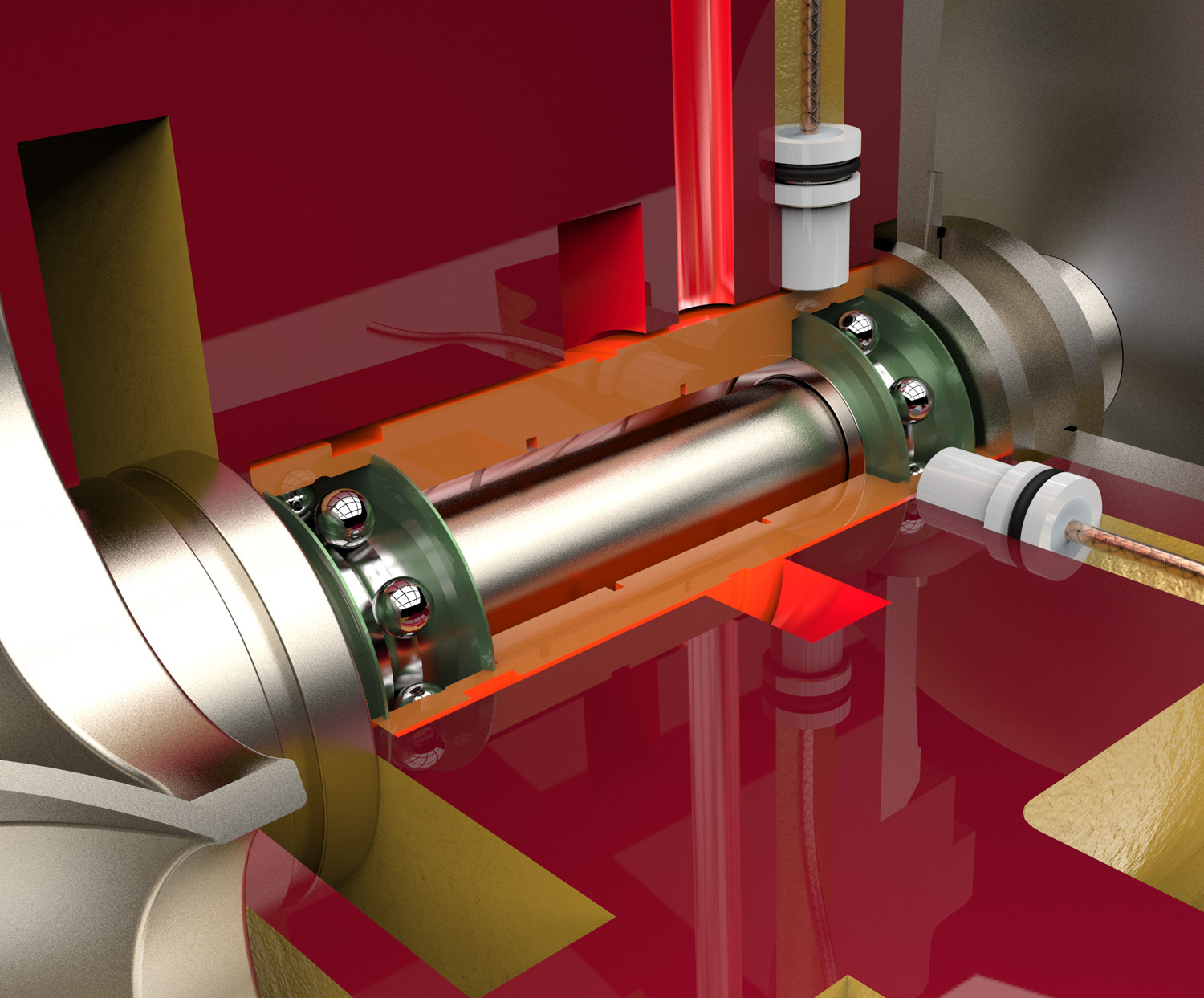

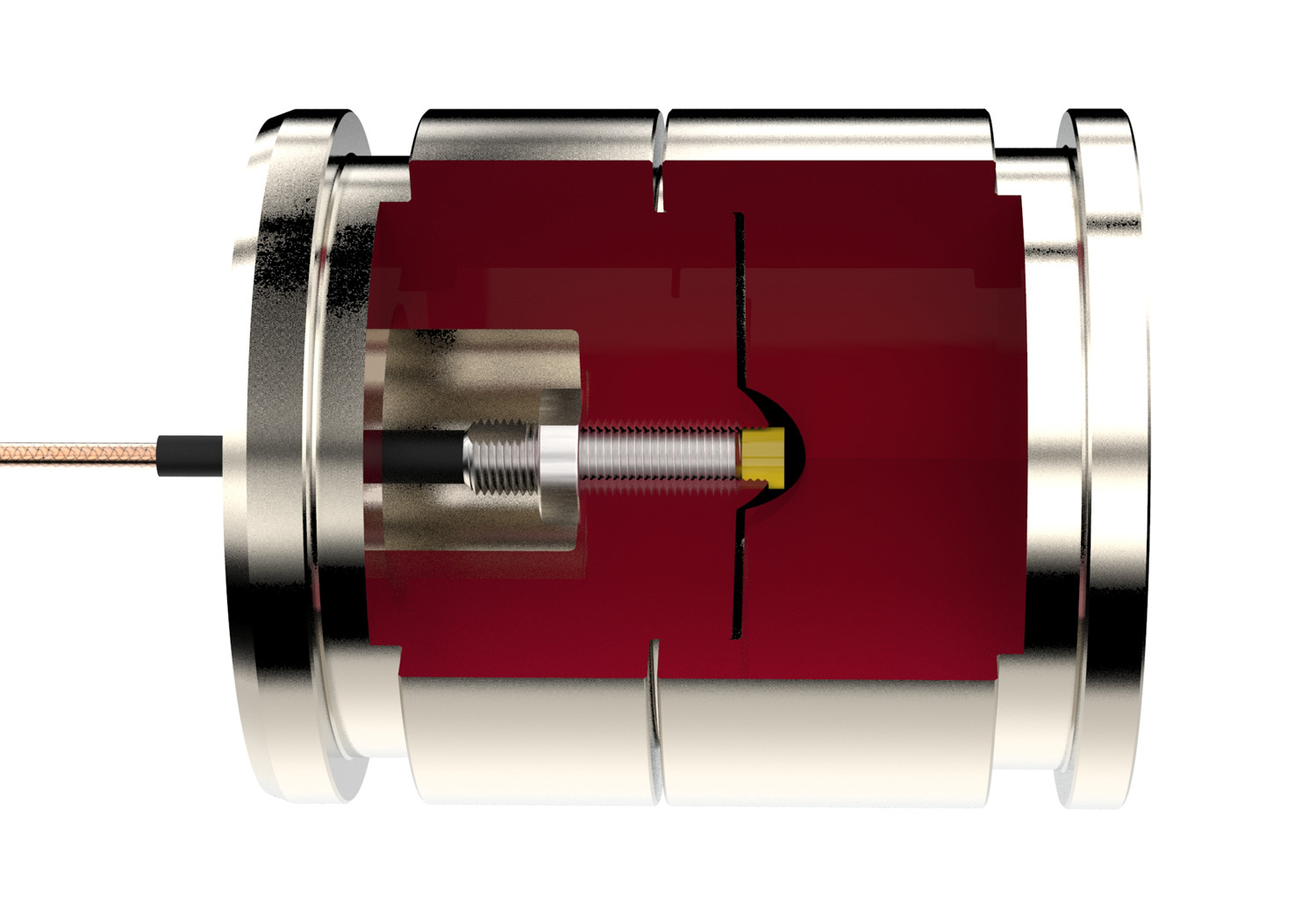

帶有集成式感應位移傳感器的液壓缸的橫截面

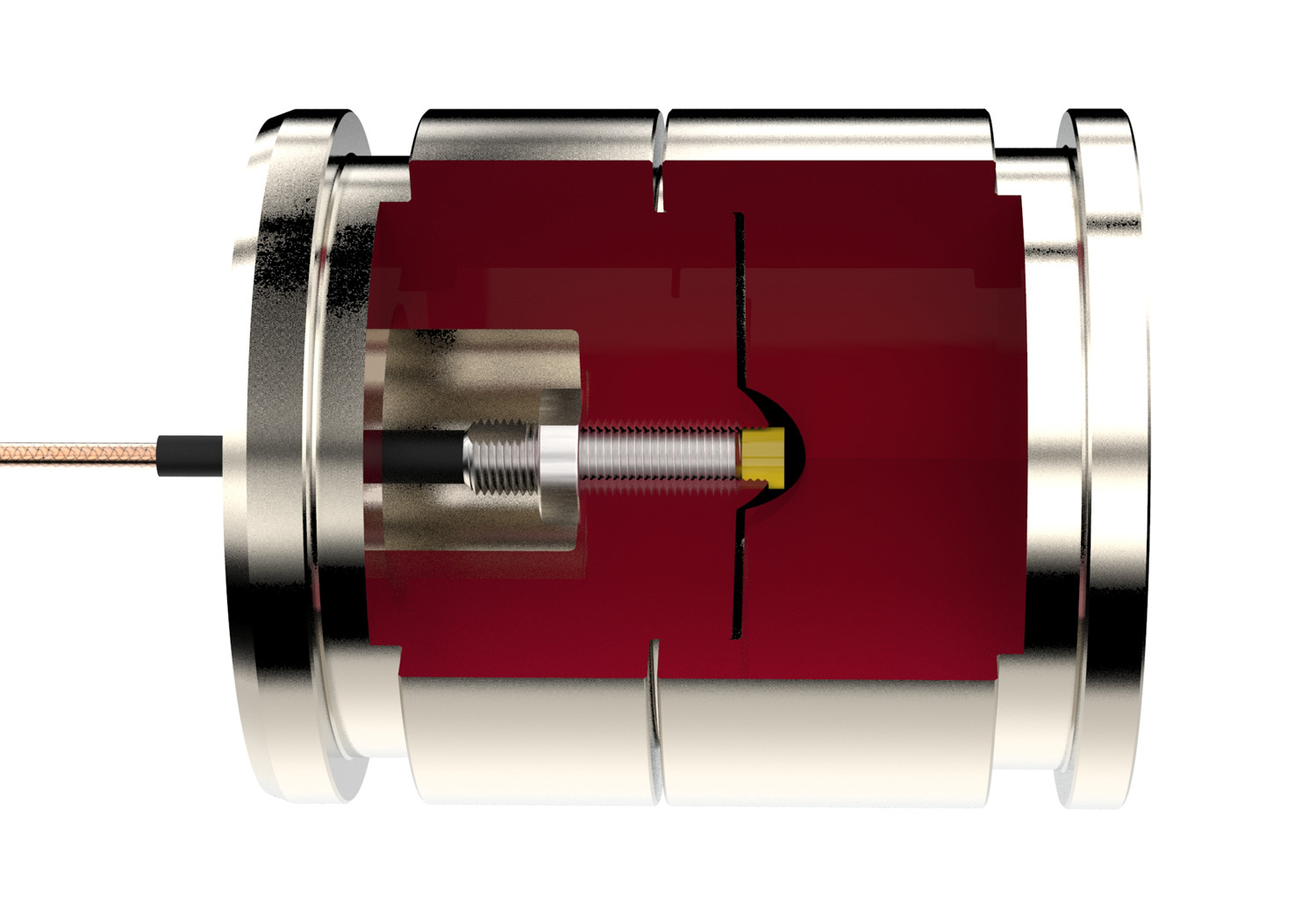

為此,將傳感器主體擰入或插入氣缸底部。活塞上有??一個孔,用于傳感器外殼伸入氣缸。連接到它的是伸入傳感器的柱塞(推桿)。從功能上講,LVDT位移傳感器是,的傳感器之一。無磨損,非接觸式測量原理保證了的耐用性。該設備可以承受高沖擊和振動負載,例如在動態液壓缸中使用時。在壓力密閉的殼體內,只有浸漬和密封的線圈系統起作用。Eddylab故意放棄了傳感器中的敏感電子組件,并將它們從外部重新放置到控制柜或集成在連接電纜中的電子設備中。

帶有螺釘和插入式法蘭的不同設計以及電纜出口和插頭的變型可以實現與氣缸的集成。插入式法蘭解決方案尤其具有氣缸蓋的機加工和簡單的傳感器組件。此外,eddylab還提供針對測量長度,法蘭設計,壓力范圍或其他客戶需求進行特殊設計調整的服務。

行程控制擺動缸壓鑄

連鑄型材是借助模具在鋼廠生產的。為此,將液態鋼填充到模具中。模具本身是冷卻的銅或石墨模具。為了防止初的液態鋼粘附到鑄型上,使用鑄型保護粉作為脫模劑。液壓缸將模具本身設置為約10 Hz的垂直振動,行程為幾毫米。結果,鋼可以在縱向方向上移動,并且通過冷卻和固化鋼來形成所謂的板坯。終的連續鑄造輪廓是通過使用輥子進一步冷卻和成形并隨后進行鋸切而產生的。

鋼鐵生產鑄模

為了使系統重量達到約25噸的振蕩運動,需要巨大的力,這些力是由巨大的液壓缸產生的。必須進行行程調整以控制平板的水平移動。集成在液壓缸中的感應傳感器(LVDT)提供有關精確沖程的信息,并將命令變量傳遞給機器控制器以調節振蕩沖程。

具有熱量,沖擊和振動的環境條件是有問題的。集成在傳感器中的電子設備無法承受這些條件。eddylab借助外部電子設備IMCA提供了該解決方案,該解決方案允許傳感器和電子設備之間的電纜長度超過100m,因此可以容納在鋼廠中靠近機器控制器的受保護電氣室內。

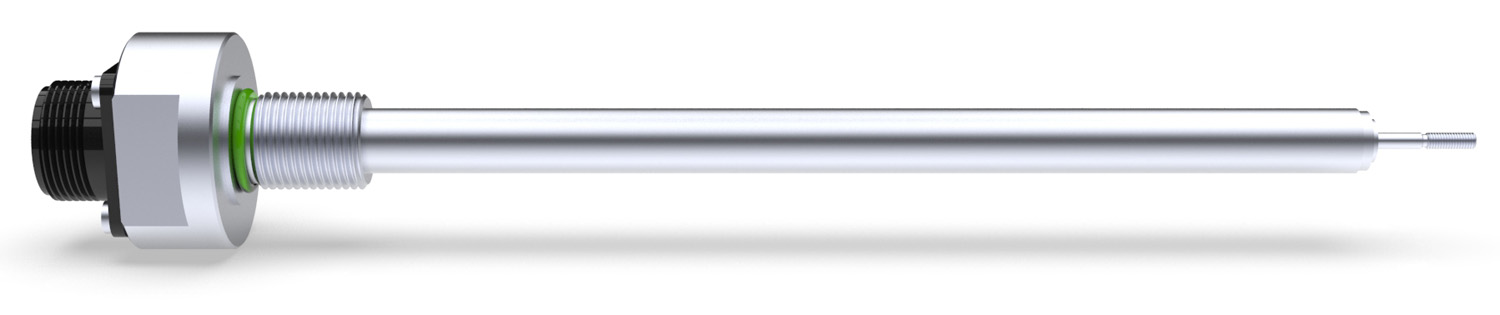

該傳感器是用于氣缸集成的SM-HYD系列的耐壓耐高溫感應位移傳感器(LVDT全橋)。

壓力密封設計的感應式位移傳感器,用于氣缸安裝

壓力密封設計的感應式位移傳感器,用于氣缸安裝

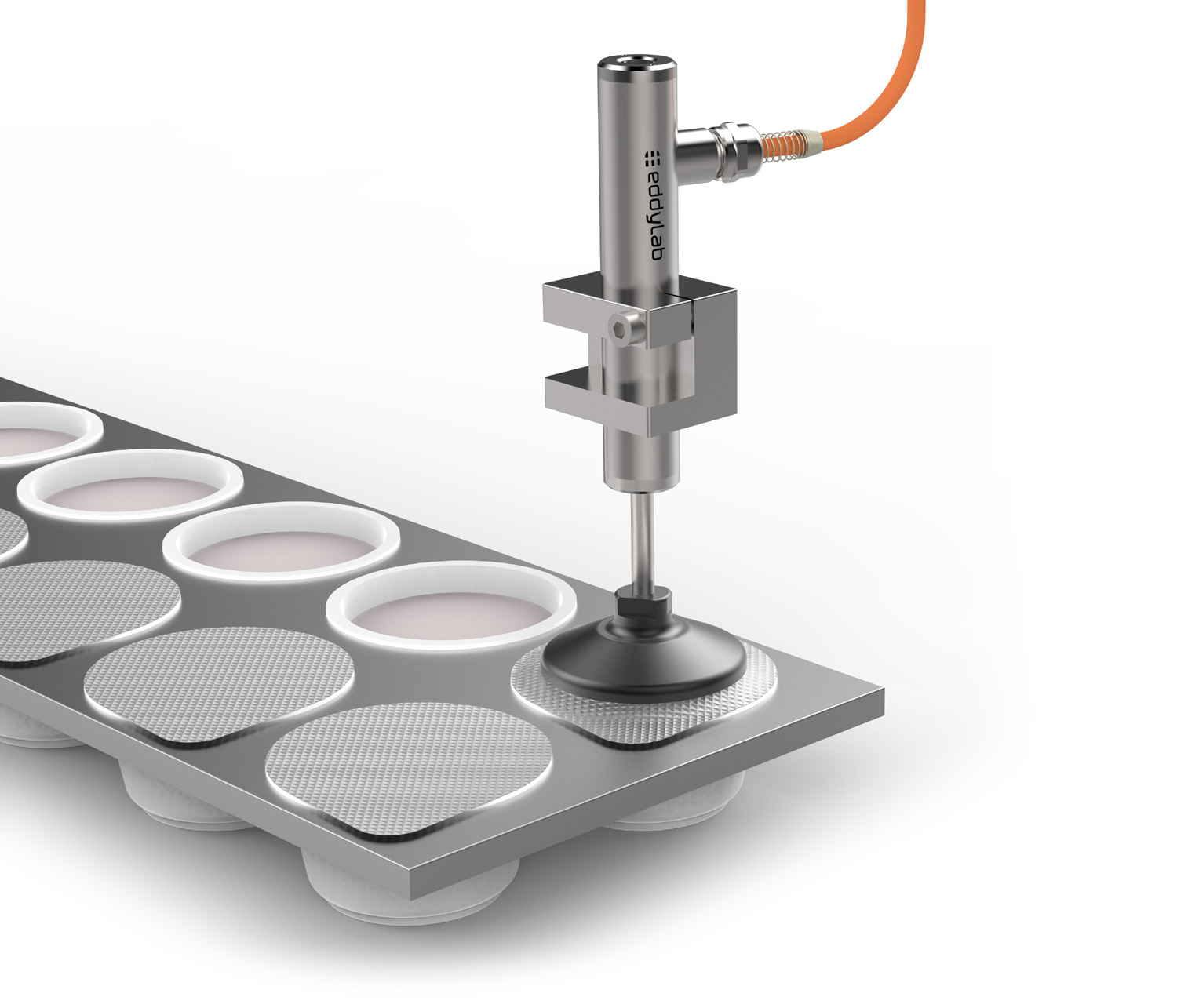

填充酸奶時的燒杯密封性控制

為了食品安全,達到無菌的衛生清潔在食品的生產和填充中起著至關重要的作用。乳制品(例如酸奶,布丁,咖啡基乳飲料)以及粉狀物質(例如奶粉或面粉)優選以“超凈”和“無菌”(不含細菌)的衛生標準填充。為此,應在過熱蒸汽和部分使用腐蝕性化學物質的幫助下,定期清潔機器和包裝。這樣可以確保細菌和細菌或有害食物(交叉污染)都不會進入產品。機器中安裝的所有設備也都進行了清潔,從而大大提高了產品要求。

密封之前先加注酸奶,然后檢查是否泄漏

應用程序:

酸奶杯自動放置在“工件架”中,并通過傳送鏈在機器中運輸。然后將杯子消毒,然后裝滿食物。在密封站,酸奶杯通過焊接在消毒過的鋁箔蓋上而關閉。系統制造商必須確保以大可能的

可靠性執行此操作,以盡可能降低交易中的次品率以及客戶對產品甚至品牌失去信任的相關風險。在過程結束時,可以通過在線杯子密封性控制來確保這一點,其中每個單獨的酸奶杯都要進行單獨的泄漏測試。

酸奶杯的鋁蓋使用溫度高達250°C的加熱板加熱。它直接連接到電感式傳感器的柱塞。由于杯子中空氣的短暫加熱,它膨脹并使蓋子向上凸起。加熱板的這種變形或抬起可通過eddylab的感應傳感器連續,極其精確和可靠地檢測到,并傳遞到機器控制系統中。但是,如果蓋子泄漏,則熱空氣會從杯中逸出,蓋子不會鼓起,并且傳感器不會檢測到任何膨脹。結果,可靠地去除了有缺陷的產品。

泄漏測試期間加熱板的提起

傳感器:

SLX系列經過專門優化,可用于食品,醫療和制藥行業,并具有大的耐用性。

- 完整的不銹鋼表殼

- 智能密封(防護等級IP68 / IP69K)

- 特殊電纜和密封材料

得益于各個傳感器的幾何形狀和各種傳感器設計,這些傳感器可以完美地適應各自的應用。

帶加熱板的感應式位移傳感器,用于控制杯子泄漏

帶加熱板的感應式位移傳感器,用于控制杯子泄漏

優點:

- 可靠的操作,即使在更改格式(杯大小)時也無需“重新調整”

- 連續測量,而不僅僅是終點位置檢測

- 確保產品質量

- 提高過程可靠性

- 減少停機時間和停機時間

- 簡單的傳感器組裝

- 傳感器免維護運行

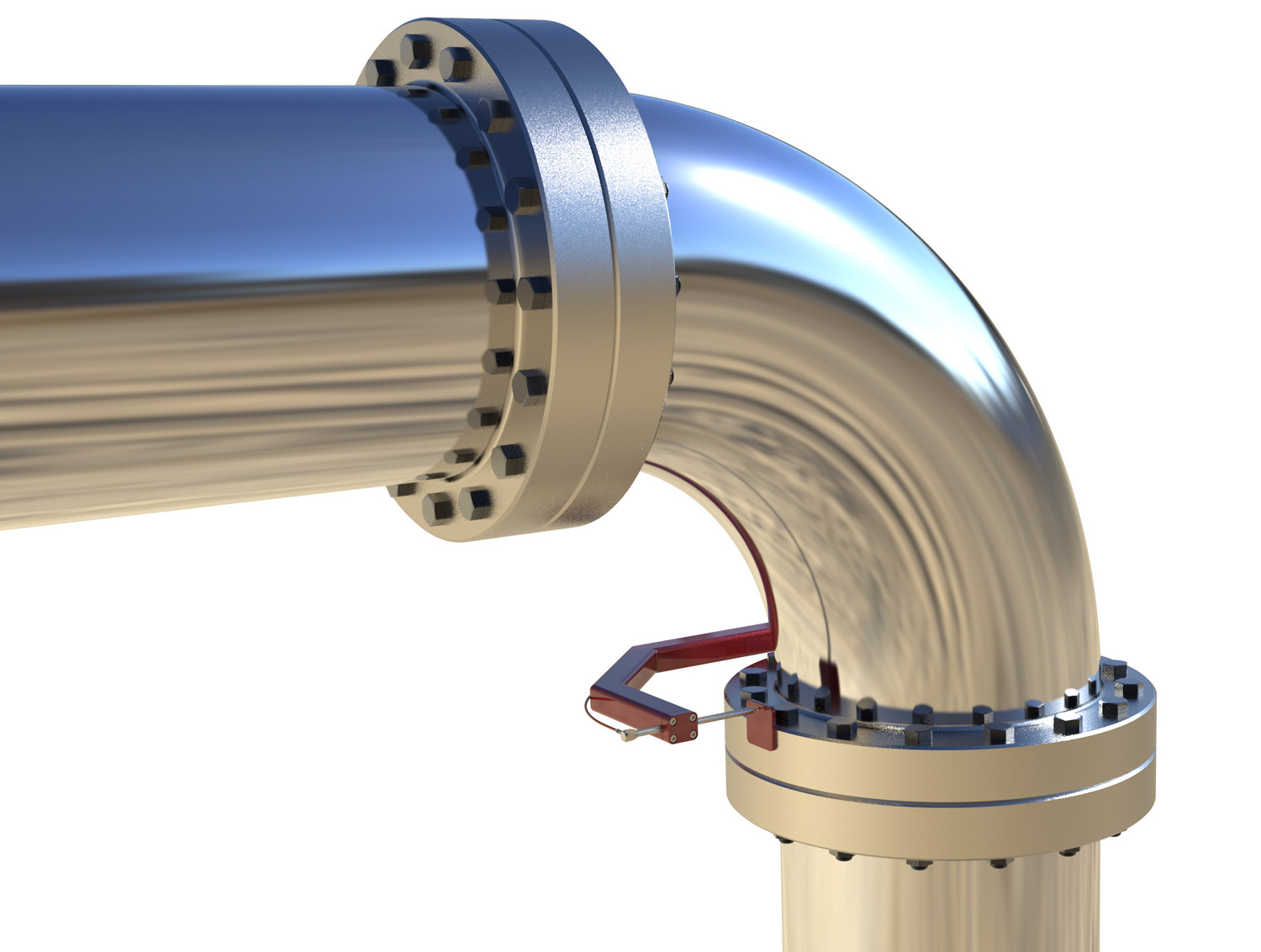

蒸汽管監控

LOCA(冷卻液損失事故)描述了反應堆中的冷卻液損失事故,這可能是由損壞的管道系統觸發的。在“壞的情況”下,可以假定兩個管道的末端都已被撕掉并且雙管道的橫截面可用作出口表面。這對于應急冷卻系統的尺寸設計和反應堆安全殼的尺寸非常重要。必須有冗余系統,并且必須在很短的時間內用安全閥關閉有缺陷的管道。觸發原因可能多種多樣,例如地震,飛機失事或海嘯。

如果部分飽和蒸汽由于排水不充分而凝結并積聚在管道中,則水錘是過熱蒸汽管道中可能發生的另一種現象,從而突然在整個橫截面上在管道的某些位置充滿水。該水柱被蒸汽壓力加速,并產生類似于氣缸中活塞的反沖。如果在管道中發生彎管,則它們會對流入的水柱及其慣性提供特別高的抵抗力。管道網絡中的壓力會短暫地以大蒸汽壓力的倍數增加,并且可能超過管道設計的安全系數,并導致管道網絡變形或破裂。

電廠蒸汽管道監控管道

在LOCA(冷卻液損失事故)和水錘這兩種事故中,重要的是不斷監視與安全相關的系統部件,例如冷卻液和過熱蒸汽的管道,并在必要時能夠使用安全閥立即將其關閉。然后,冗余系統接管其功能。一個有效的安全裝置包括根據感應式全橋(LVDT)的測量原理將位移傳感器連接到管道系統。感應式位移傳感器將管道的位置或位置作為信號報告給控制中心。此外,管道網絡中的低頻振動會被記錄下來,并表示即將發生的事故。在電廠的控制中心中會顯示許多不同測量點的管道位置。

安裝感應式位移傳感器以監測蒸汽管道

(管道位置測量)

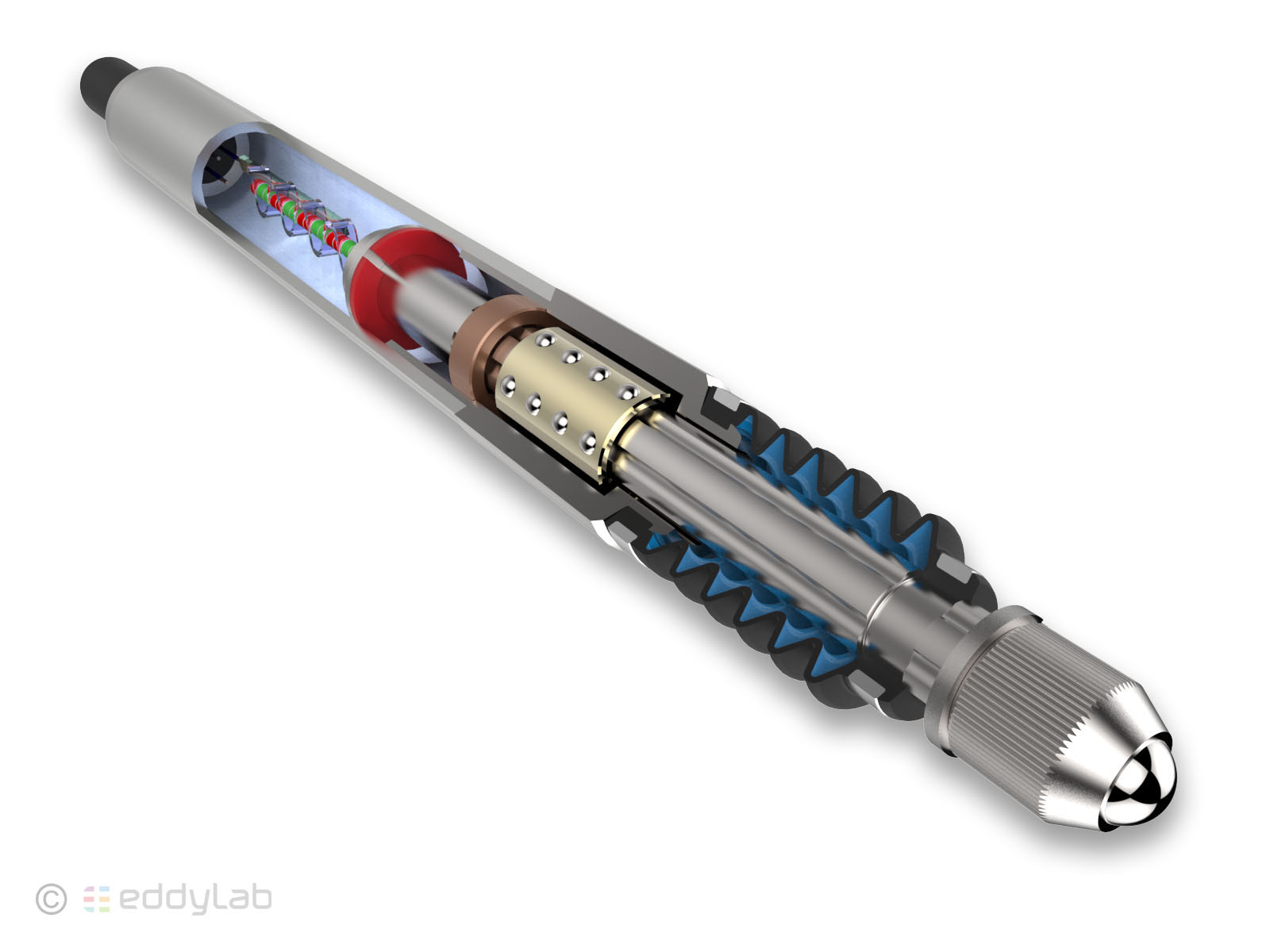

感應位移傳感器的測量范圍在100到300毫米之間。位移傳感器本身必須能夠承受的運行條件而不會受到損壞,例如溫度為180°C或新出現的蒸汽空氣混合物,相對濕度為100%RH(相對濕度),在125°C的溫度下凝結的濕度為0.5 kg /m³。eddylab為此專門生產的傳感器包括一個圓柱形外殼和一個用于測量距離的可移動執行器(柱塞)。外殼通過固定系統固定在地基上,而可移動執行器固定在管道系統上。如果蒸汽管與執行器一起相對于傳感器移動,則路徑信號會改變。

傳感器的內部由一個由初級線圈和次級線圈組成的線圈系統組成,并由帶有Viton O形圈的外殼密封。驅動器電子模塊IMCA為LVDT的初級線圈提供3 kHz的載波頻率信號,并評估幅度和相位方面的差分次級電壓。這種布置的決定性優勢是傳感器和驅動器電子裝置之間的電纜長度較長,因此可以在安全區域內保護驅動器電子裝置長達100 m,而感應位移傳感器可以在靠近使用地點的使用條件下受到保護。

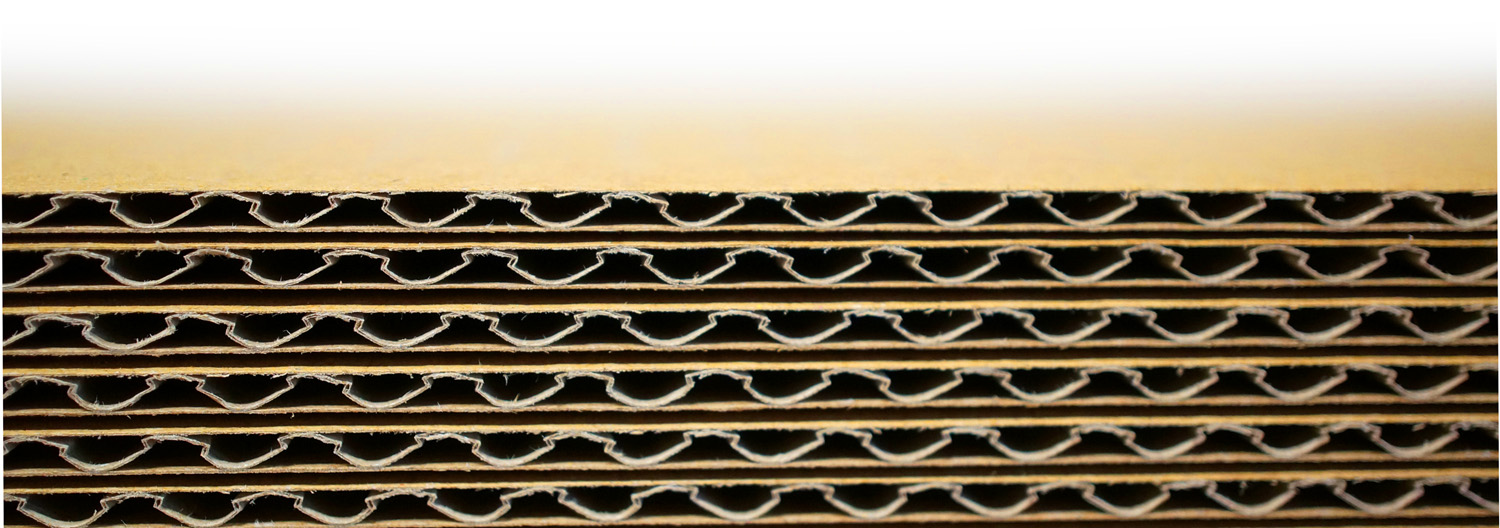

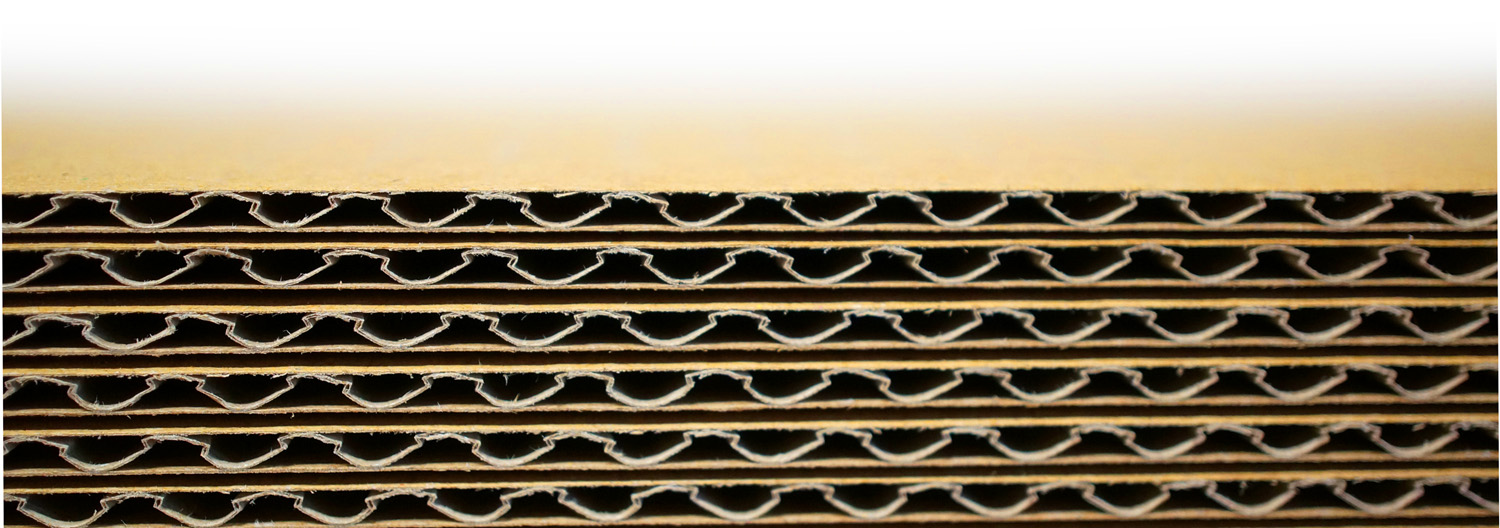

瓦楞紙板生產中的膠縫控制

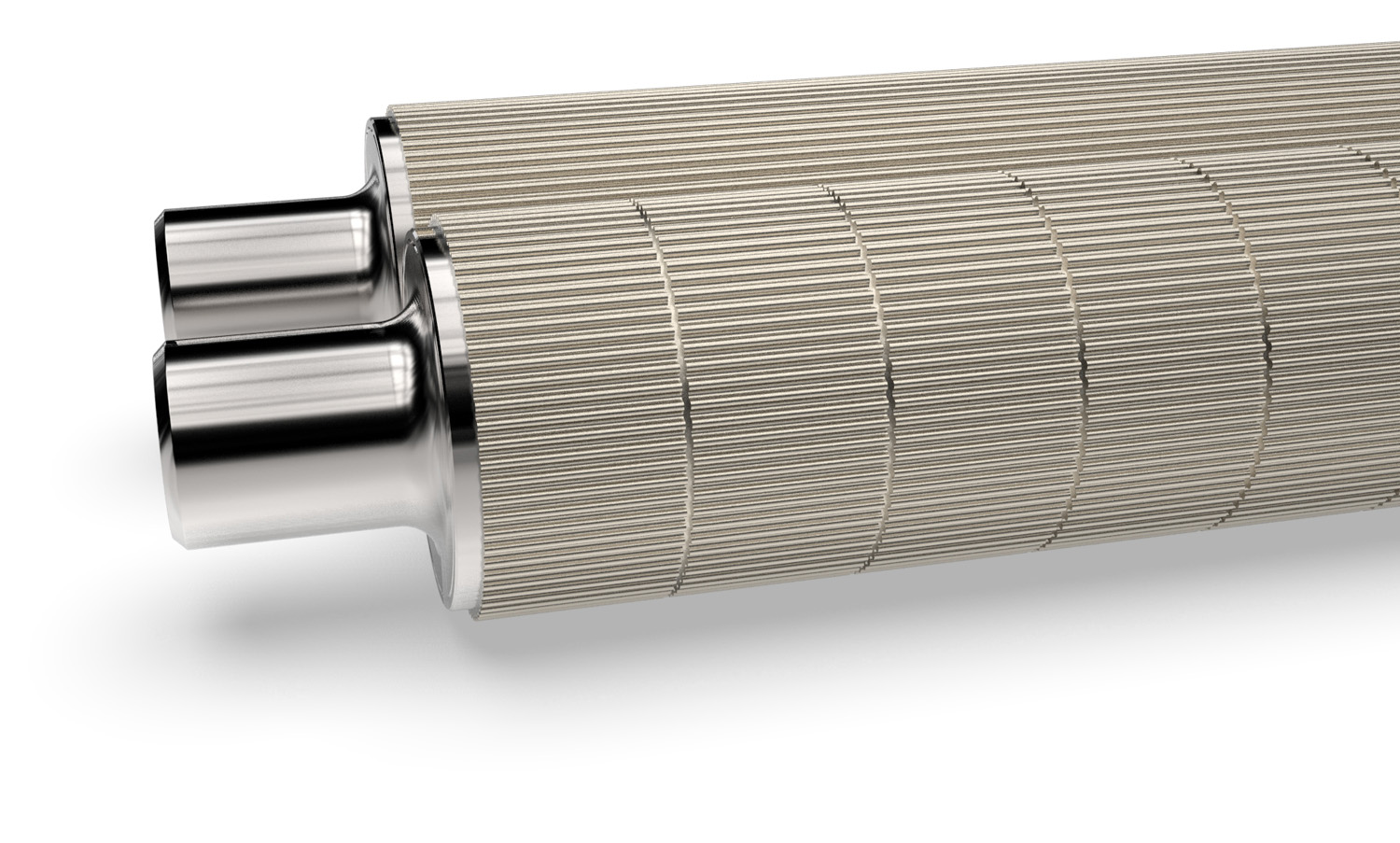

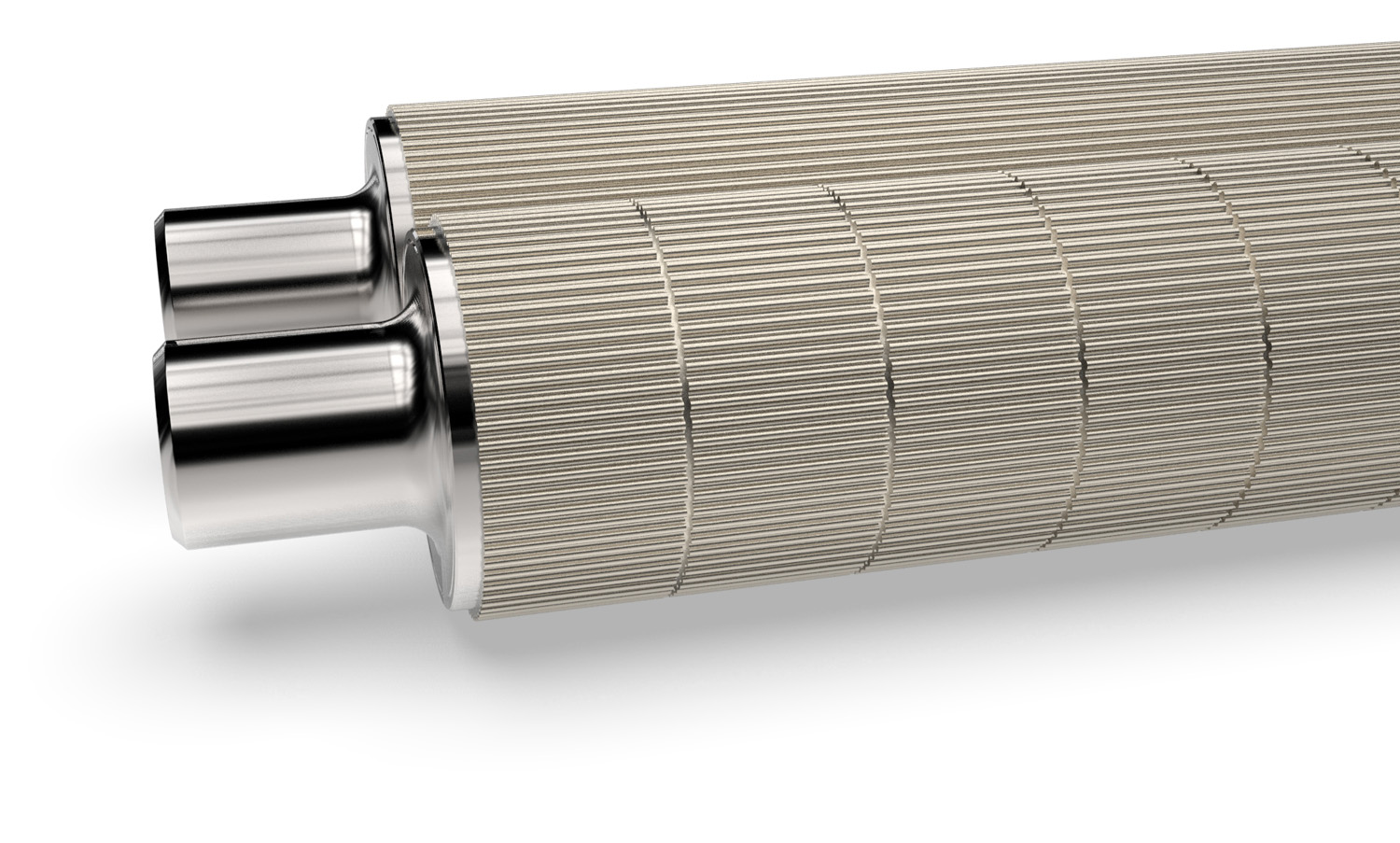

幾米寬的瓦楞輥將波形壓印到紙張中,然后將其粘貼到頂層。使用圓柱形涂膠輥,將膠水涂在纏繞在瓦楞輥上的紙張波形的。接觸涂膠輥上的涂膠層,以定義的方式浸入涂膠層中,并吸收一定量的膠用于隨后的涂膠。吸收的膠水量通過涂膠輥和瓦楞輥之間的距離(即所謂的膠縫)來調節。

帶有圓柱形測量表面的波紋輥,用于距離測量(輥距)

軸和頂層之間的粘合需要很高的過程溫度,瓦楞輥被加熱到超過120°C。

為了確保恒定的膠層厚度,必須根據許多參數(例如輥的轉速或所用紙張的類型)精確控制輥間距。如果紙層之間的膠水過多,則凝結時間會太長,但是如果膠水用量太少,則可能只會導致部分膠合。

瓦楞紙和頂層的紙板箱

通過使用渦流傳感器,可以在生產過程中精確測量軋輥距離并通過程序控制來調節軋輥距離。為此,兩個渦流傳感器安裝在兩個滾子的兩端,用于距離測量,并且可以直接和非接觸式地在圓柱表面上以千分尺精度和高度動態性進行測量。通過在輥子的兩端使用兩個傳感器,可以測量和校正輥子之間的角度誤差或錯位。此外,對輥子的直接測量可補償整個系統的溫度膨脹。在輥的致動器上的測量將太不精確。

為此,eddylab生產可承受高溫,振動和化學負荷的渦流傳感器。2通道驅動器電子設備安裝在防護等級為IP68的密封鋁制外殼中,因此清潔周期不會損壞測量系統。這些設備是在eddylab在慕尼黑附近奧特芬的工廠生產的-德國制造。

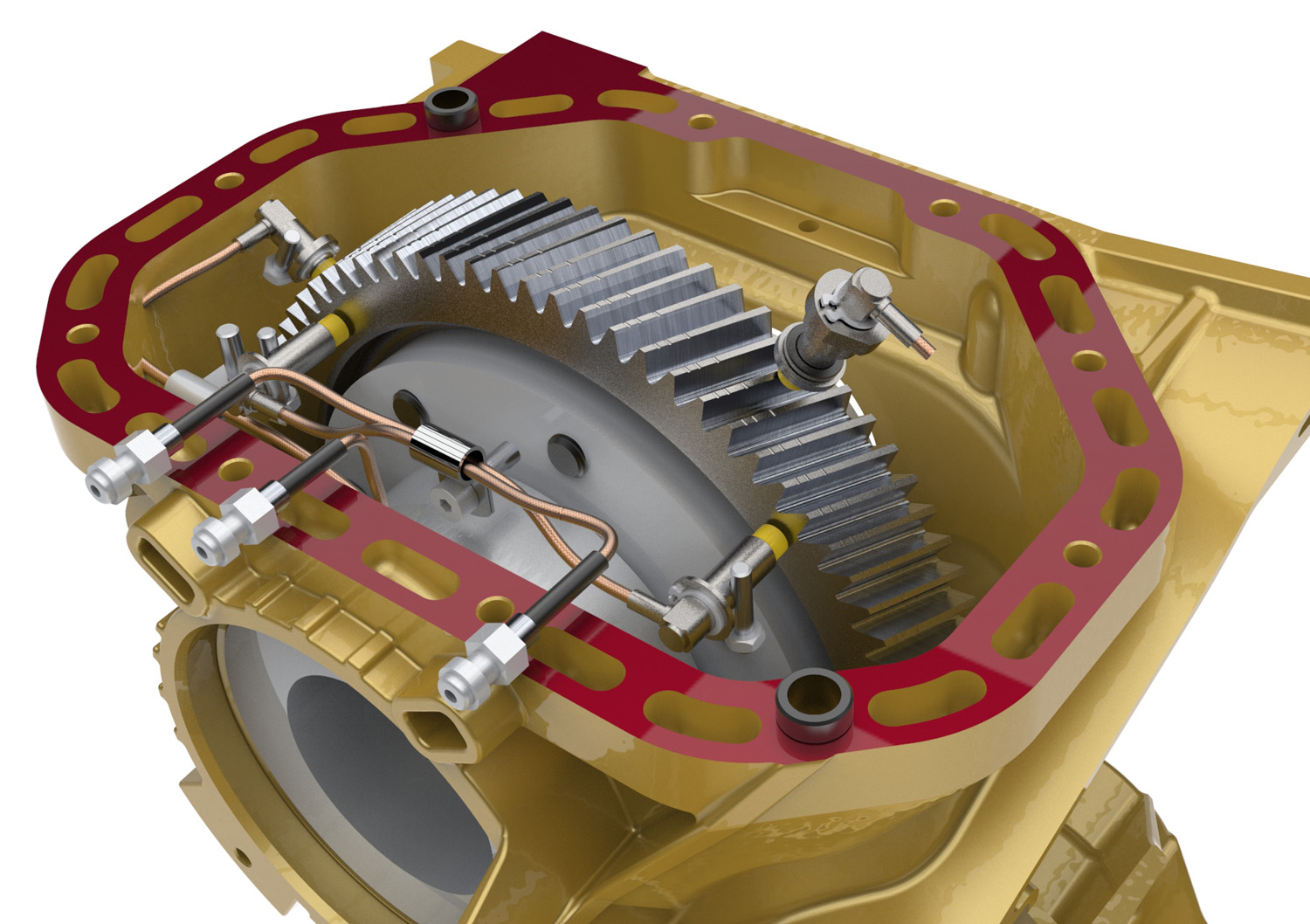

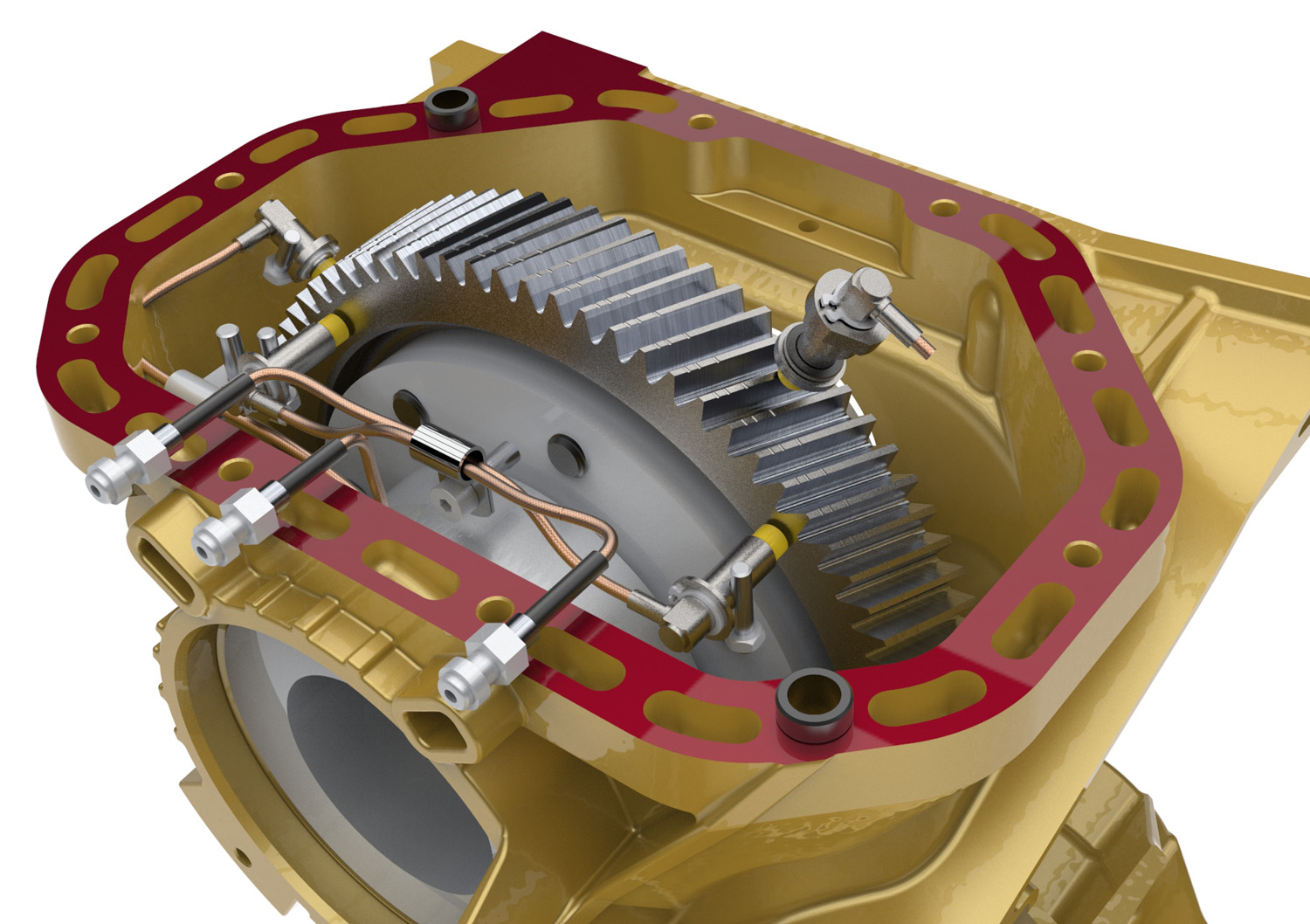

變速箱測試臺上的軸位移

在試驗臺操作中,變速箱要承受所有負載條件,以便在以后的操作中仍然可以使用。這包括在正常條件下使用扭矩,軸轉速,溫度等參數進行的使用壽命測試。工程師們還想知道變速箱在遭受濫用時的表現,例如高速換擋,以高發動機轉速啟動時滑離離合器踏板,或者由于突然的速度變化而導致扭矩峰值的出現,例如當拉力賽車跳過波峰時。與正常運行相反,在濫用負載期間會出現扭矩峰值,該負載超過電動機標稱扭矩的倍數。如果扭矩太大,則將主軸和副軸推開,然后軸彎曲。這會對軸承點施加不利的載荷,在情況下,可能會發生性變形或斷裂。

在變速器開發過程中,考慮了這種負載條件并通過現代計算方法進行了仿真。后來在實際的試驗臺操作中,通過實驗數據驗證了仿真。為此,必須在變速箱中的合適位置安裝傳感器,以測量軸向和徑向上的所有軸運動。優選在大運動將發生的位置。基于渦流原理的電感傳感器是此類測量的理想傳感器,因為它們具有*的分辨率和高動態特性。此外,它們在油,高溫,高振動以及沖擊的情況下很容易承受變速箱中的環境條件。傳感器尺寸較小,耐高溫PTFE電纜從變速箱中引出,并連接到驅動器電子設備以進行信號處理。距測試對象幾米。

任務:

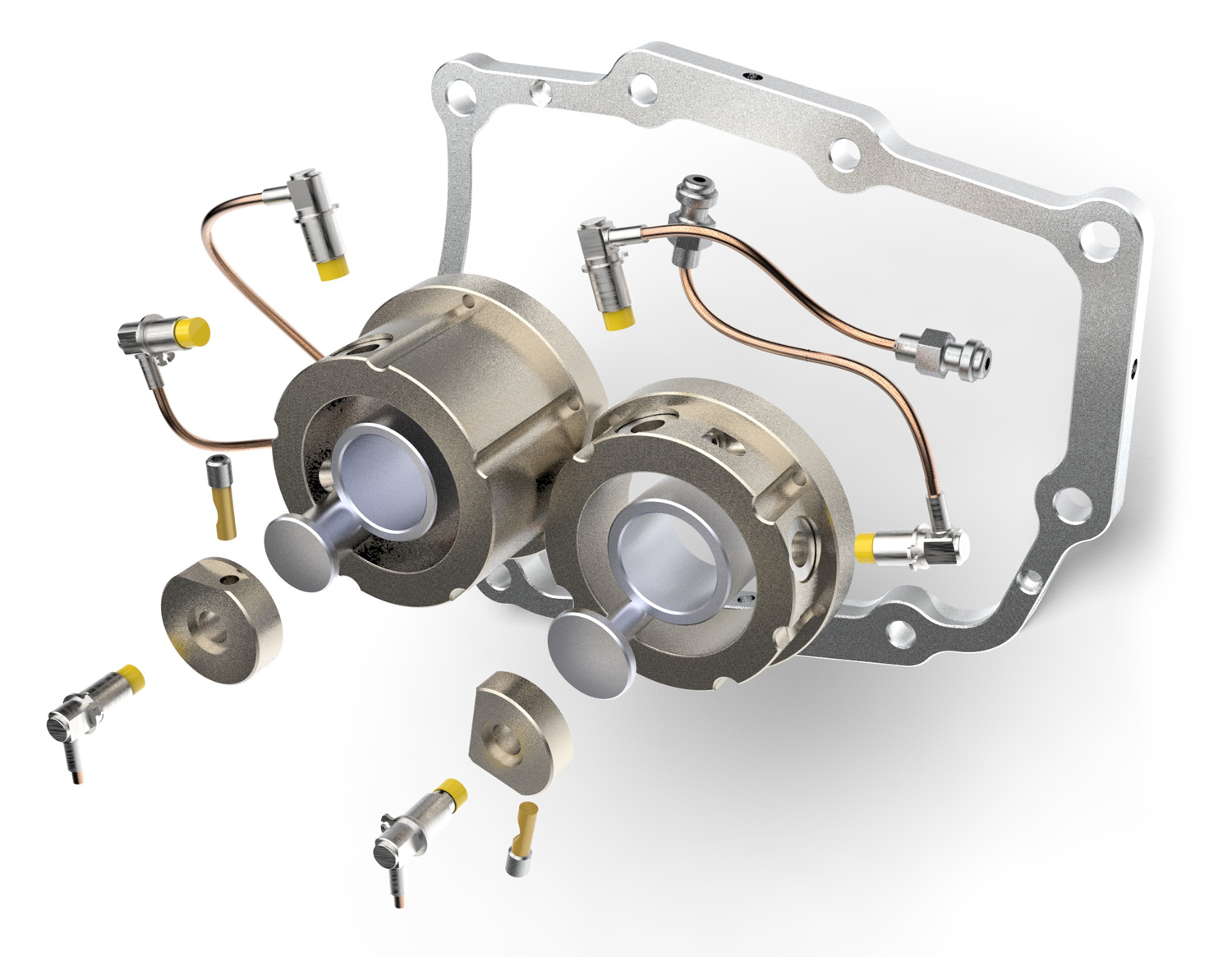

- 差速器軸向和徑向的非接觸式運動檢測。用銑削鋁蓋構造和替換標準鈑金差速器蓋,以無振動地吸收差速器輪的渦流傳感器。

- 測量端蓋后面的突出傳動軸的軸向和徑向位移以及傳動輸入軸的撓度。傳感器支架的構造,測量表面的物體以及蓋子和外殼之間的基礎框架可創造空間。

- 采集分辨率為1µm,動態范圍為10kHz的測量數據。

- 在試樣中安裝傳感器,進行校準,試運行并移交給測試臺。

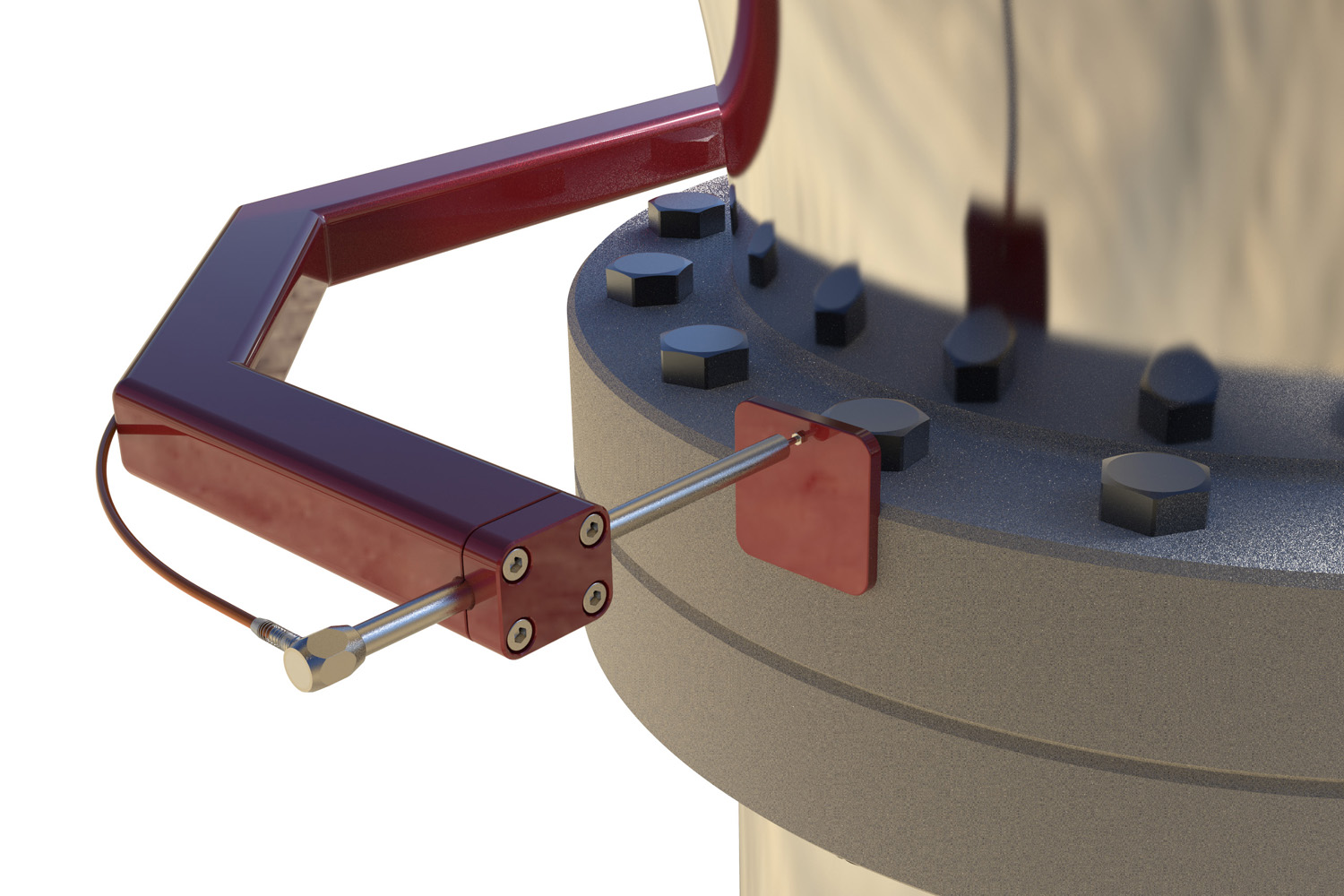

在差速器輪上安裝渦流傳感器:

仿真結果中的大值用于計劃傳感器與測量表面之間的小距離,以避免傳感器頭與測量表面之間的碰撞。對于正弦運動,必須始終將傳感器頭安裝在與測量范圍一半相對應的基本距離處。預計差速器輪上的大換檔。為了確定同心度和由此產生的偏心率,將兩個渦流傳感器徑向偏移90度。安裝了另外兩個傳感器頭,用于測量差速器輪的軸向位移。渦流傳感器的電纜以不透油的方式通過差速器蓋引到外部。

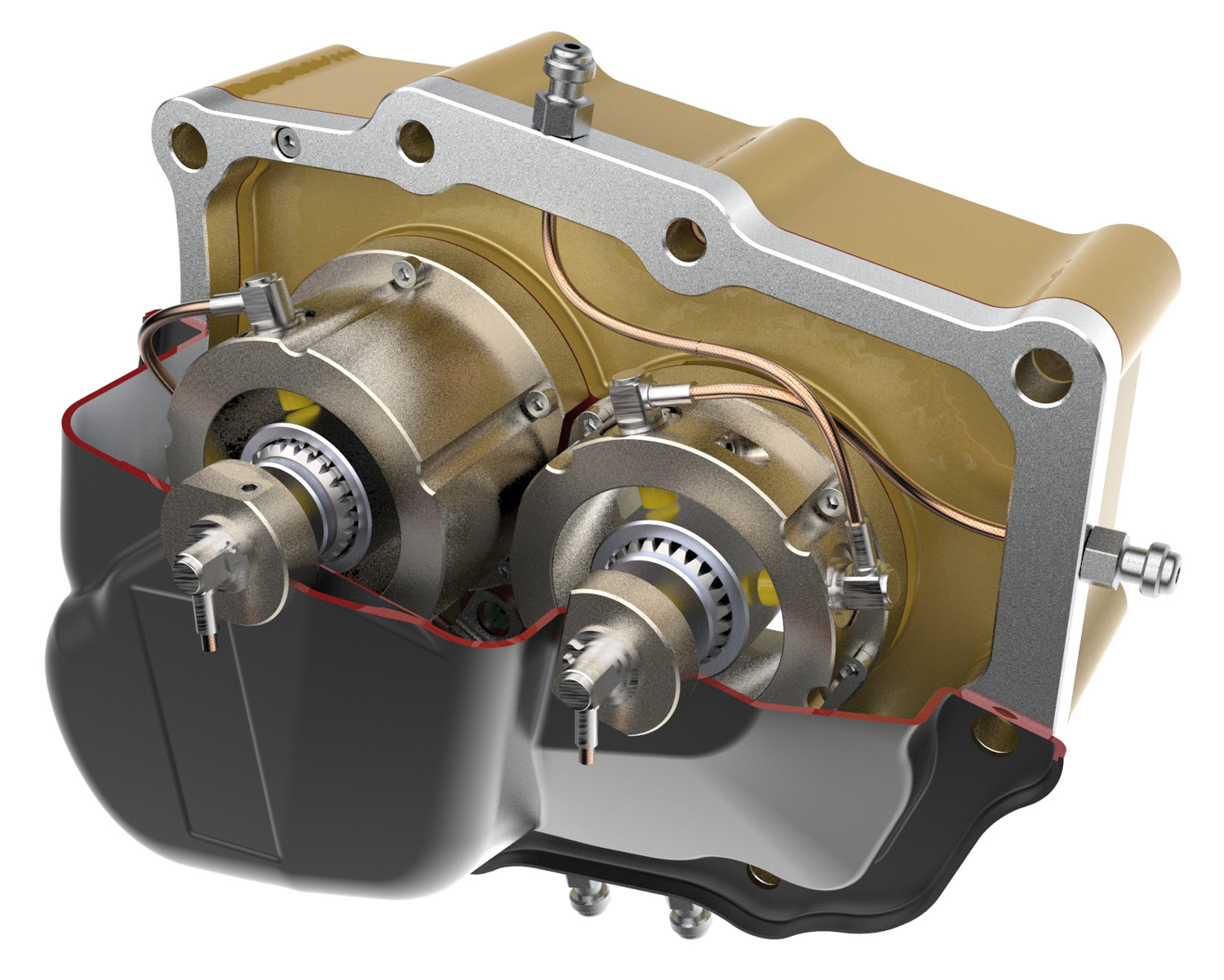

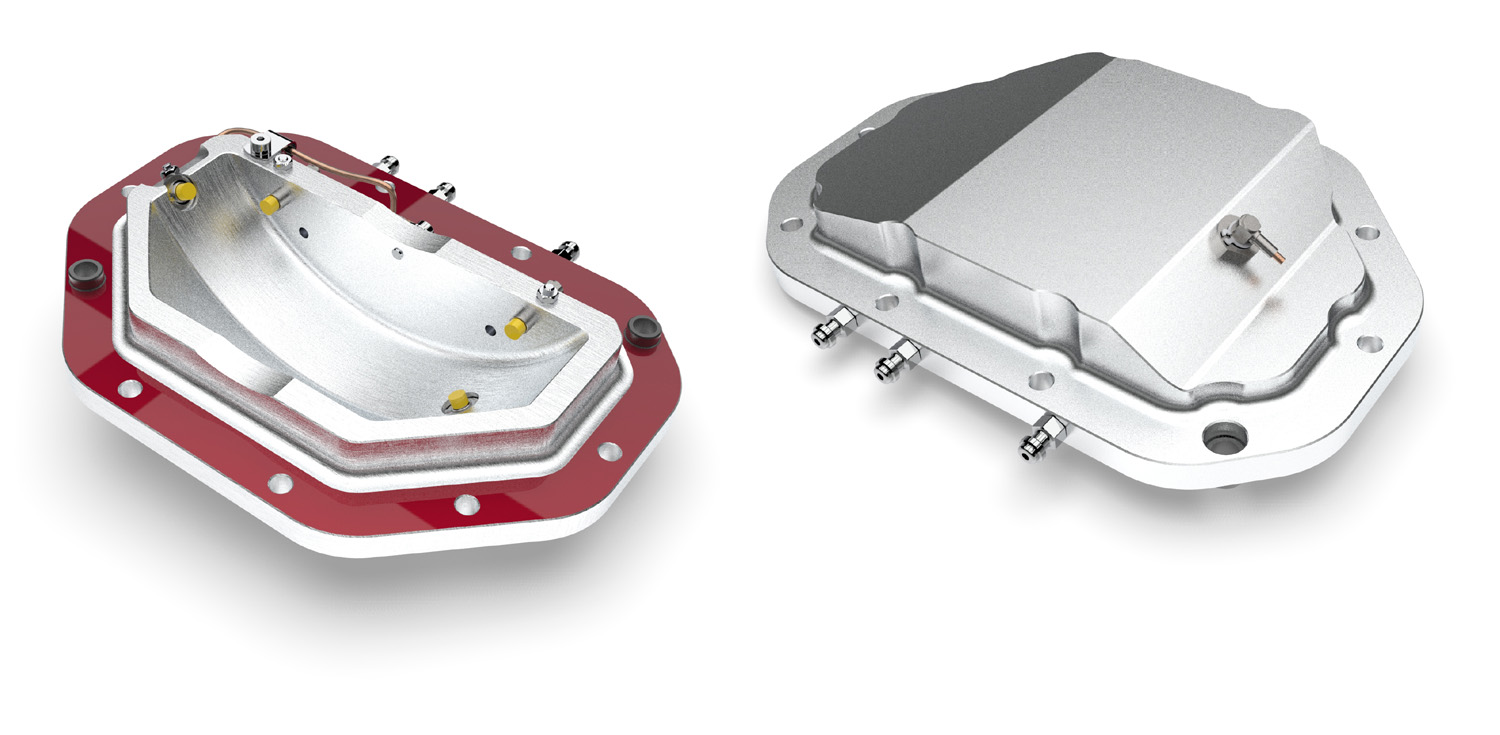

變速箱的視圖,包括渦流傳感器(不帶差速器蓋)

為了適應訓練師并將傳感器安裝在差速器輪上,使用銑削的鋁蓋代替了由薄金屬板制成的標準差速器蓋,以便無振動地安裝傳感器。所有傳感器都可以輕松安裝在該鋁蓋中,并且整個裝置可以通過差速器輪組裝為一個完整的組件組,以測量數據。渦流傳感器通過夾緊銷固定在傳感器支架中,以實現軸向位移和基本距離的可調性。

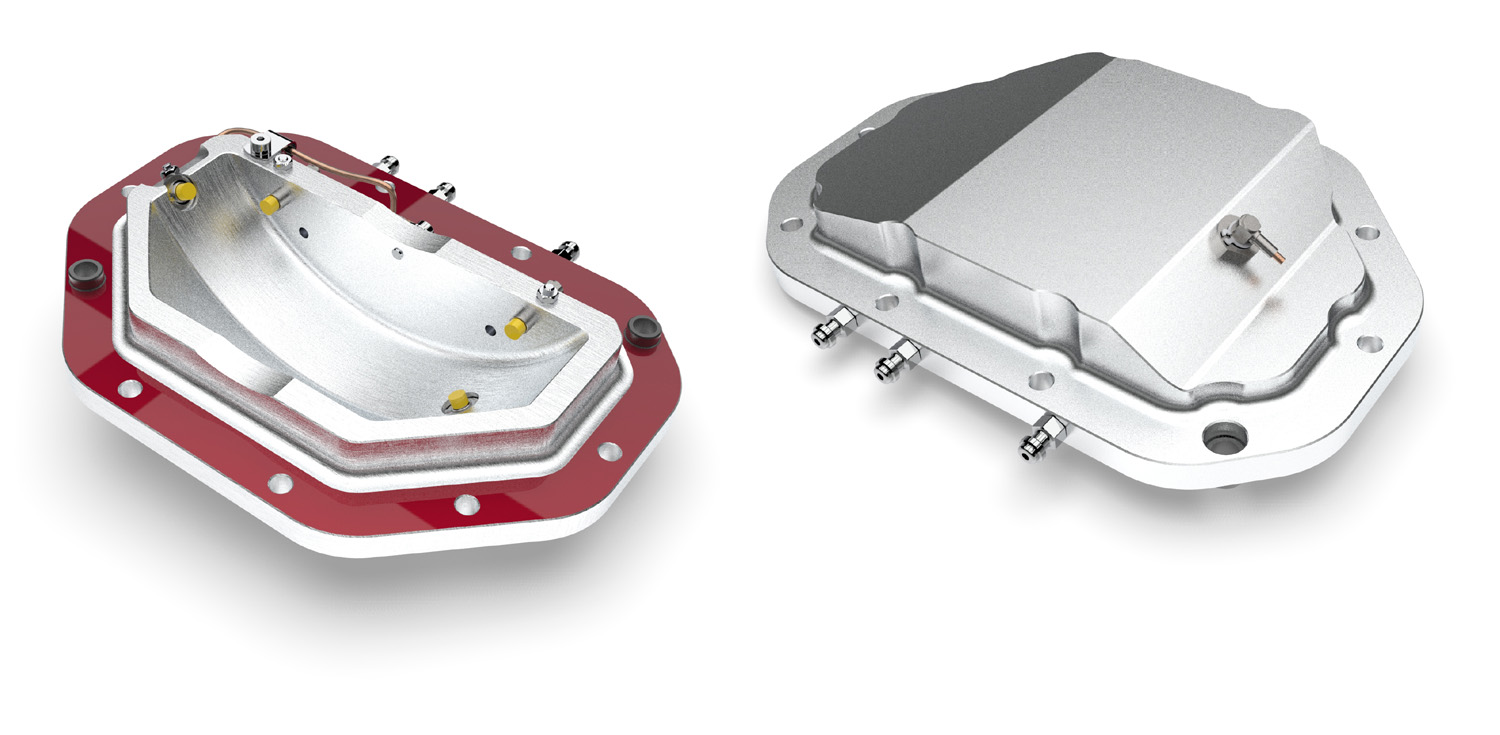

裝有渦流傳感器的差速器蓋

裝有渦流傳感器的差速器蓋

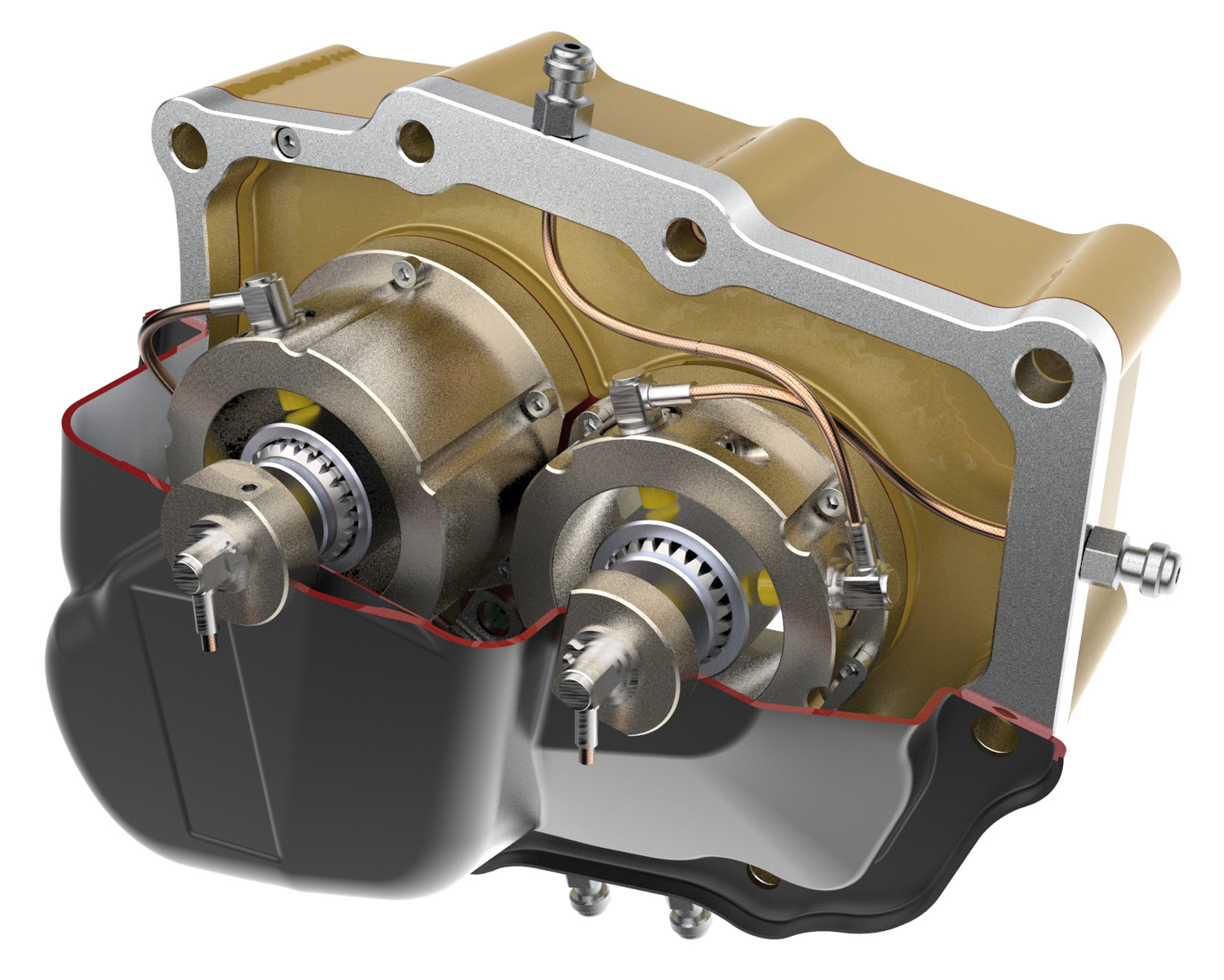

在端蓋后面的變速箱輸入和輸出軸上安裝渦流傳感器:

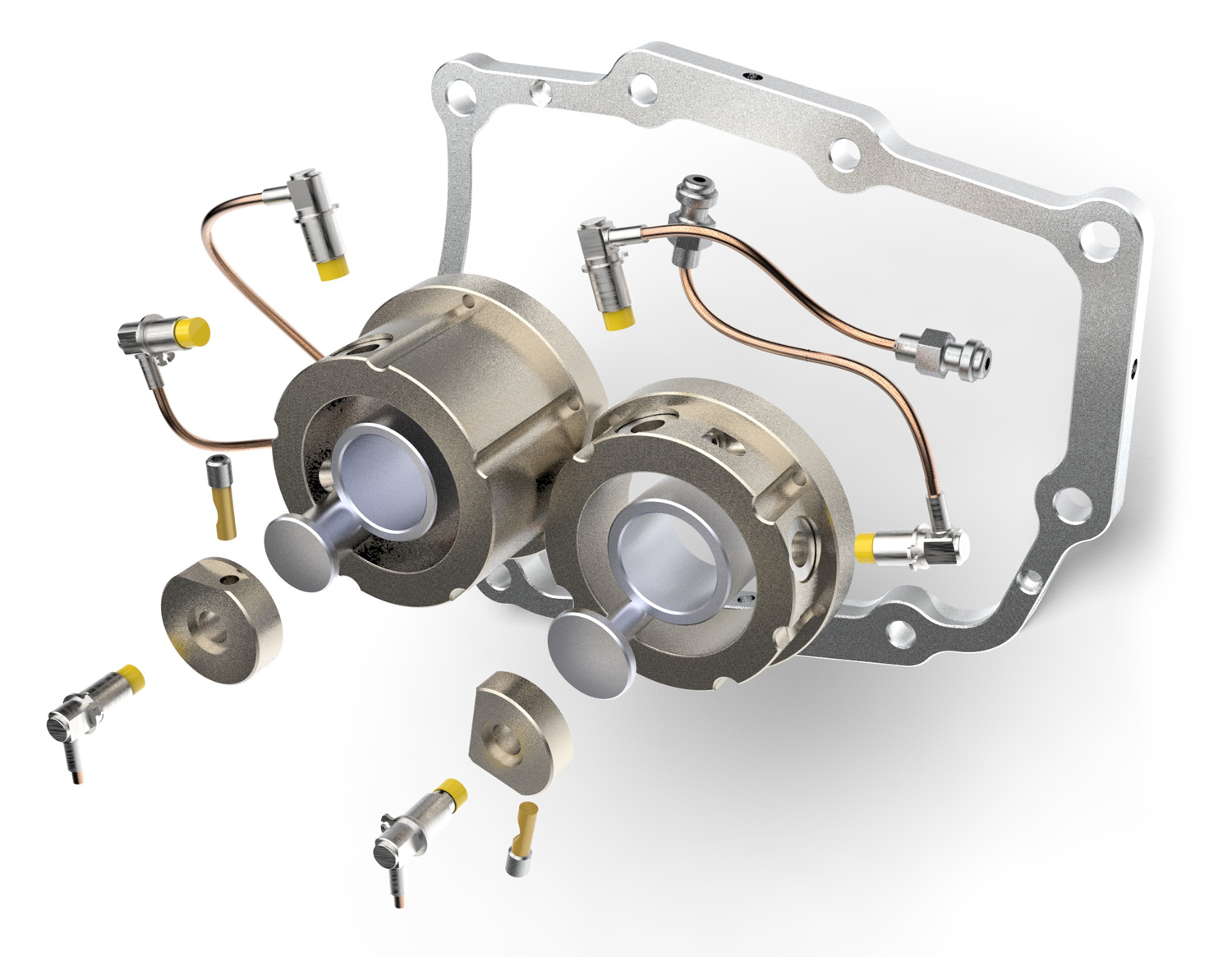

變速箱輸入和輸出軸的可自由伸出的軸端配備有一個測量點,可容納傳感器。這些傳感器可從外部訪問,并用O形圈密封以確保密封。為了獲得用于渦流測量的無孔,均勻表面,齒上配有用于徑向測量的測量套筒和用于軸向測量的端板。

完整安裝了渦流傳感器的齒輪軸視圖

完整安裝了渦流傳感器的齒輪軸視圖

除了用于增加距離并為傳感器創造空間的基礎框架外,測量點組還包括兩個圓柱形傳感器支架,它們通過相應的軸端安裝在齒輪箱中。每個傳感器支架都有兩個傳感器的接收器,每個傳感器偏移90度,用于測量徑向位移。齒輪軸的軸向位移是通過兩端的一個傳感器測量的。

帶支架,測量面和底架的測量點組

渦輪測試臺上行走機構的徑向和軸向運動

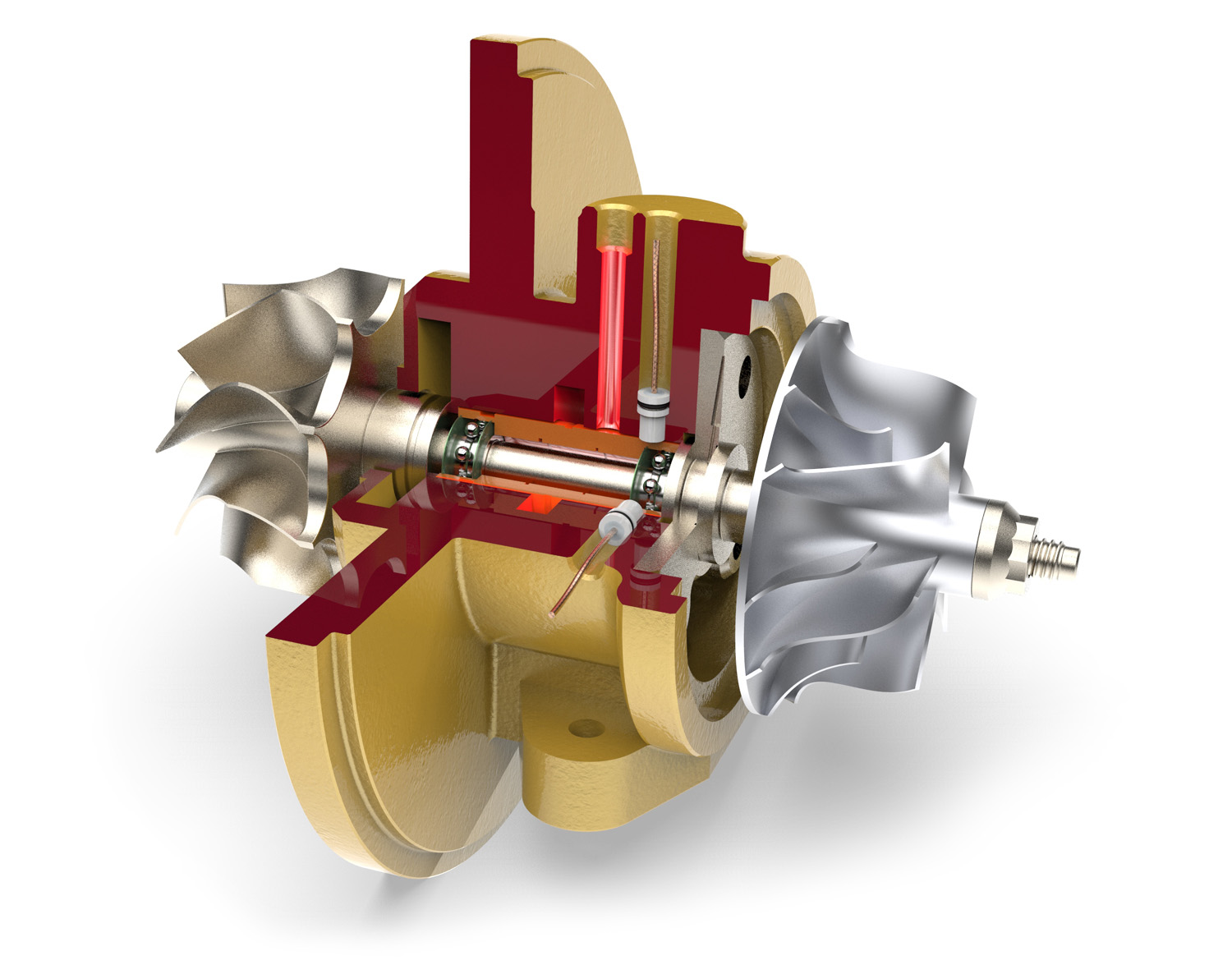

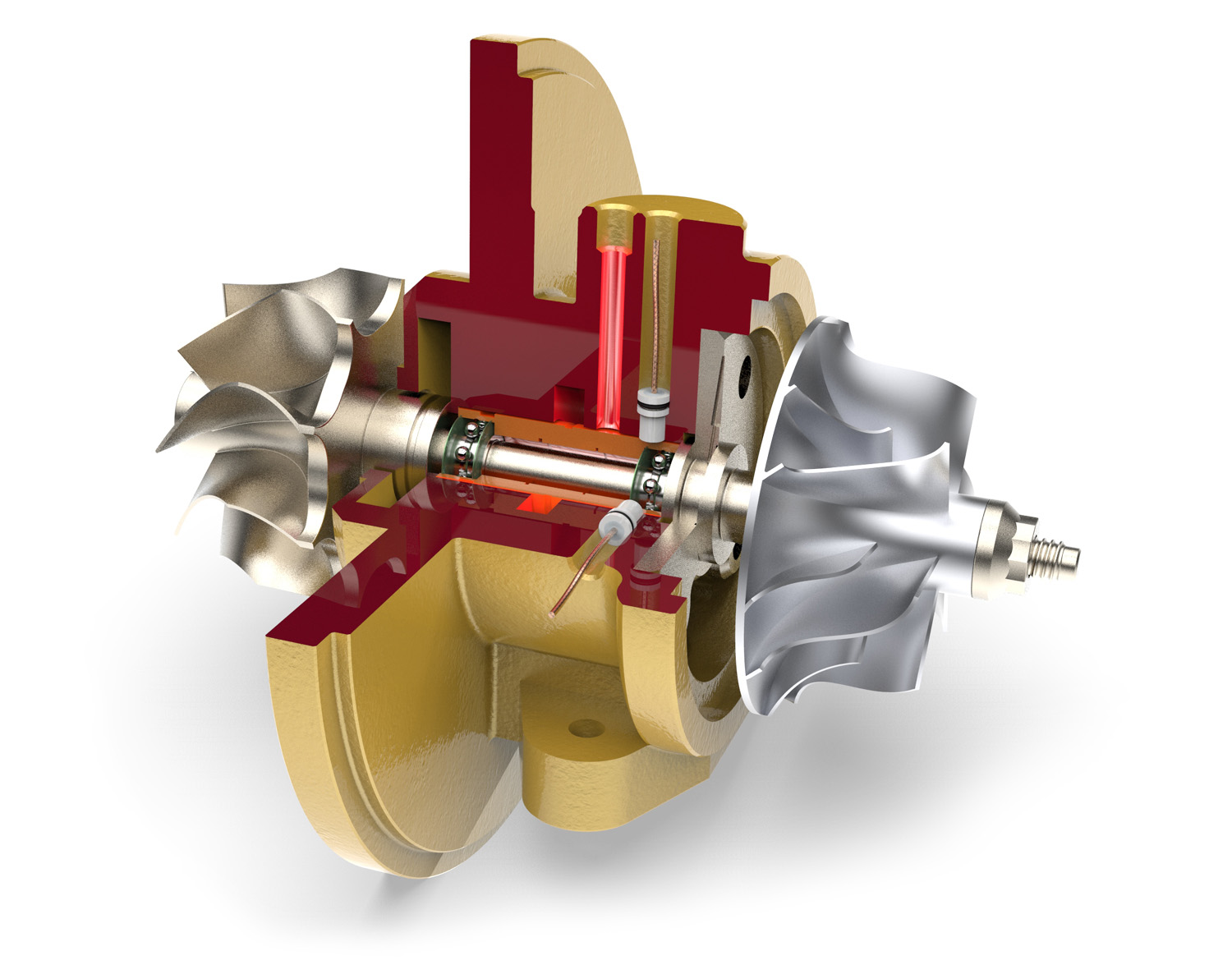

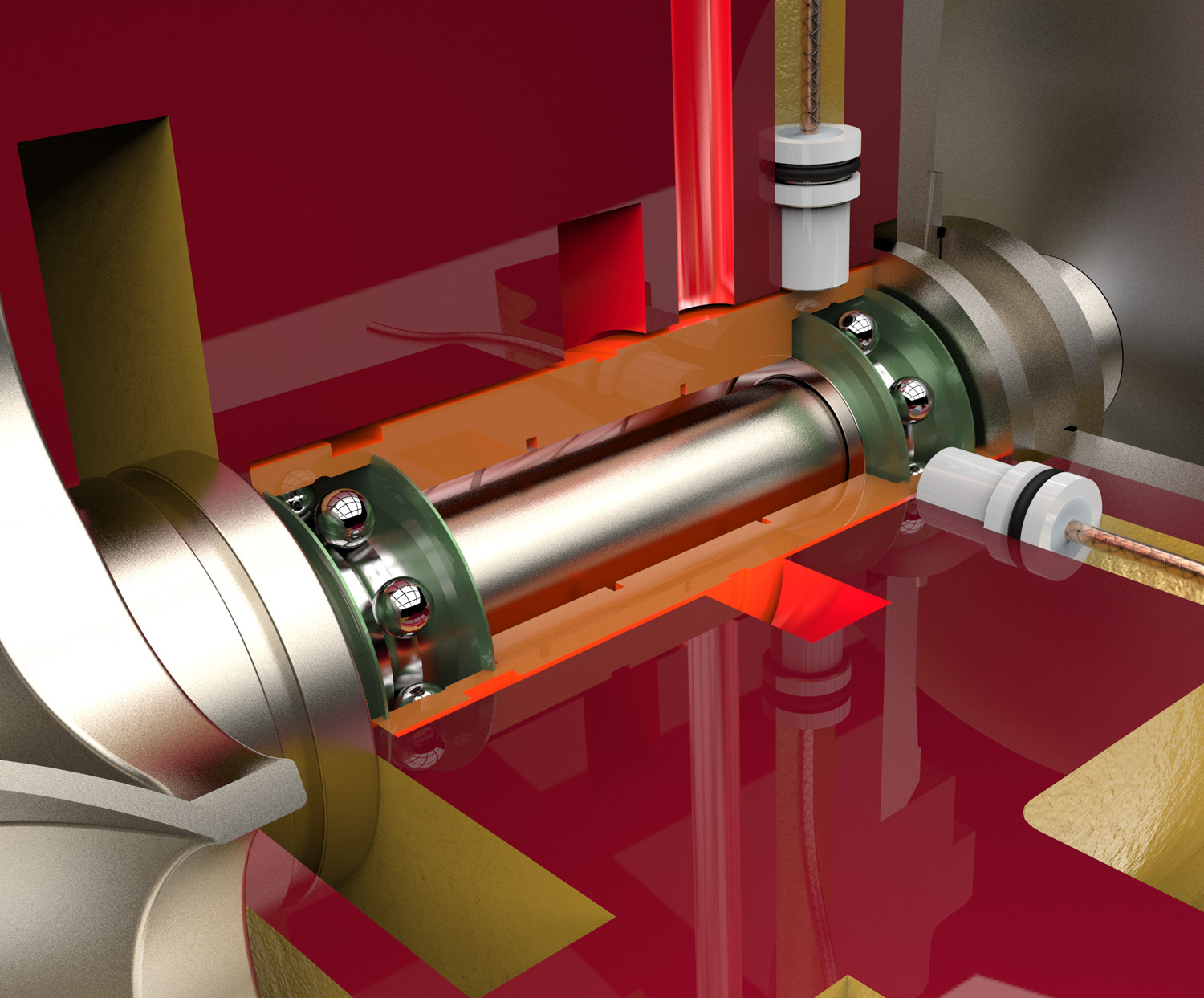

現代排氣渦輪增壓器是高度復雜的系統。關于行走機構存放的當前設計趨勢是結合使用滾動軸承和擠壓膜阻尼。這些機器中的轉子是高度撓性的軸,具有兩個滾珠軸承,并且在滾珠軸承的外圈和渦輪增壓器的殼體之間還具有阻尼油層(擠壓膜)。滾珠軸承的外圈并非像往常一樣地安裝在殼體中,而是可以在油層中徑向移動,類似于帶有液壓潤滑楔的油潤滑滑動軸承。行走機構的振動幅度被衰減。轉子以超過300,000 rpm的超高轉速旋轉。超出了轉子的固有共振,即 速度是超臨界的,并且行走機構繞其重心旋轉。結果,系統動力學非常復雜。另外,不平衡力和空氣動力在渦輪機和壓氣機葉輪上施加了載荷,并且在渦輪增壓器的支承點產生了流體動力。

渦流傳感器測量壓緊薄膜中行走機構的位置

因此,對于間隙幾何形狀和擠壓膜阻尼的設計,至關重要的是在試驗臺操作中測量行走機構在不同速度下的實際路徑運動和振動幅度,并使用測量數據來規劃間隙中的相應儲備量。如果殼體與葉輪之間的間隙尺寸過小,則行走機構會碰到渦輪增壓器殼體,并且不可避免地會導致損壞。如果間隙太大,則泄漏的空氣流過間隙,壓力損失增加,渦輪增壓器的效率降低。

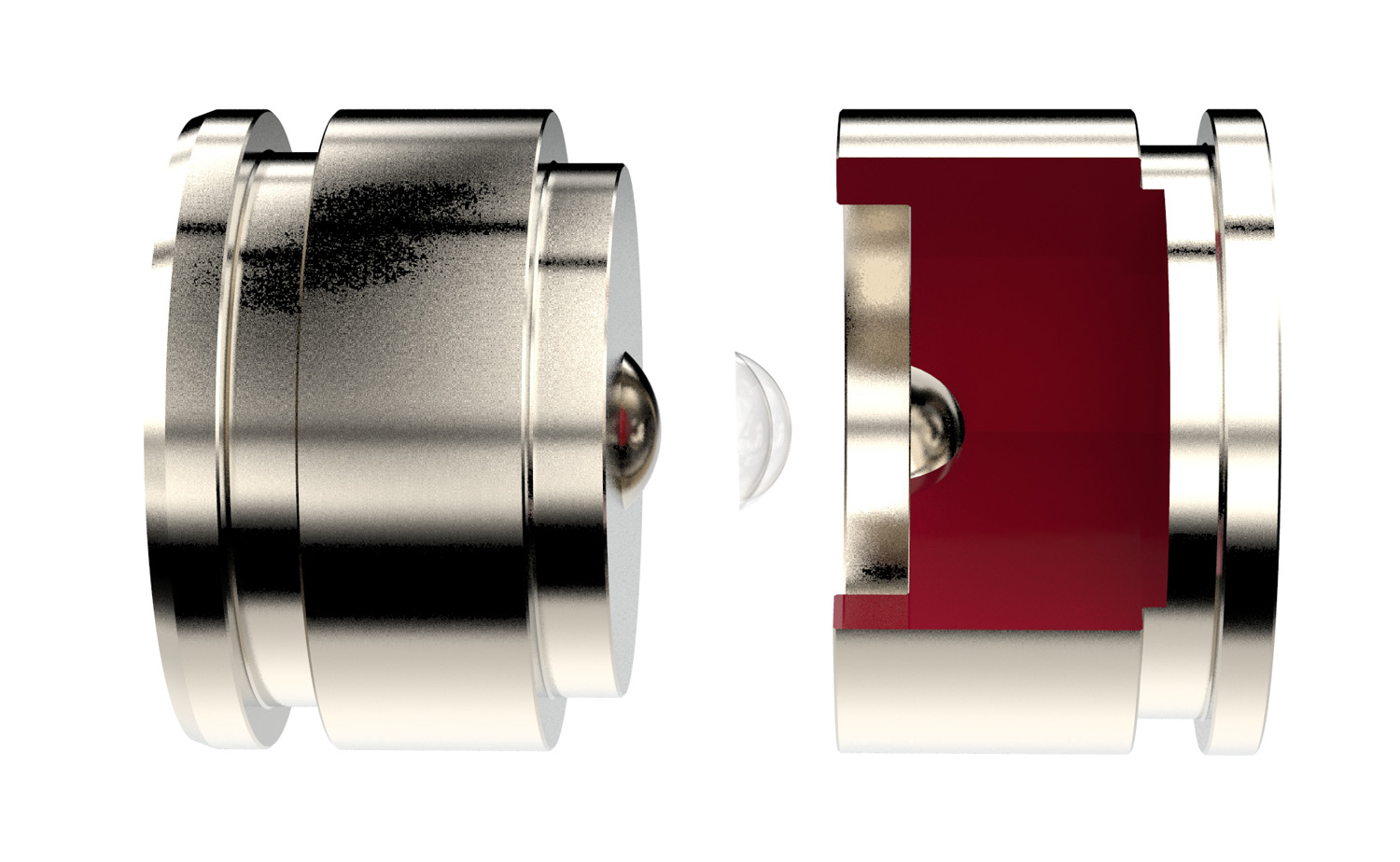

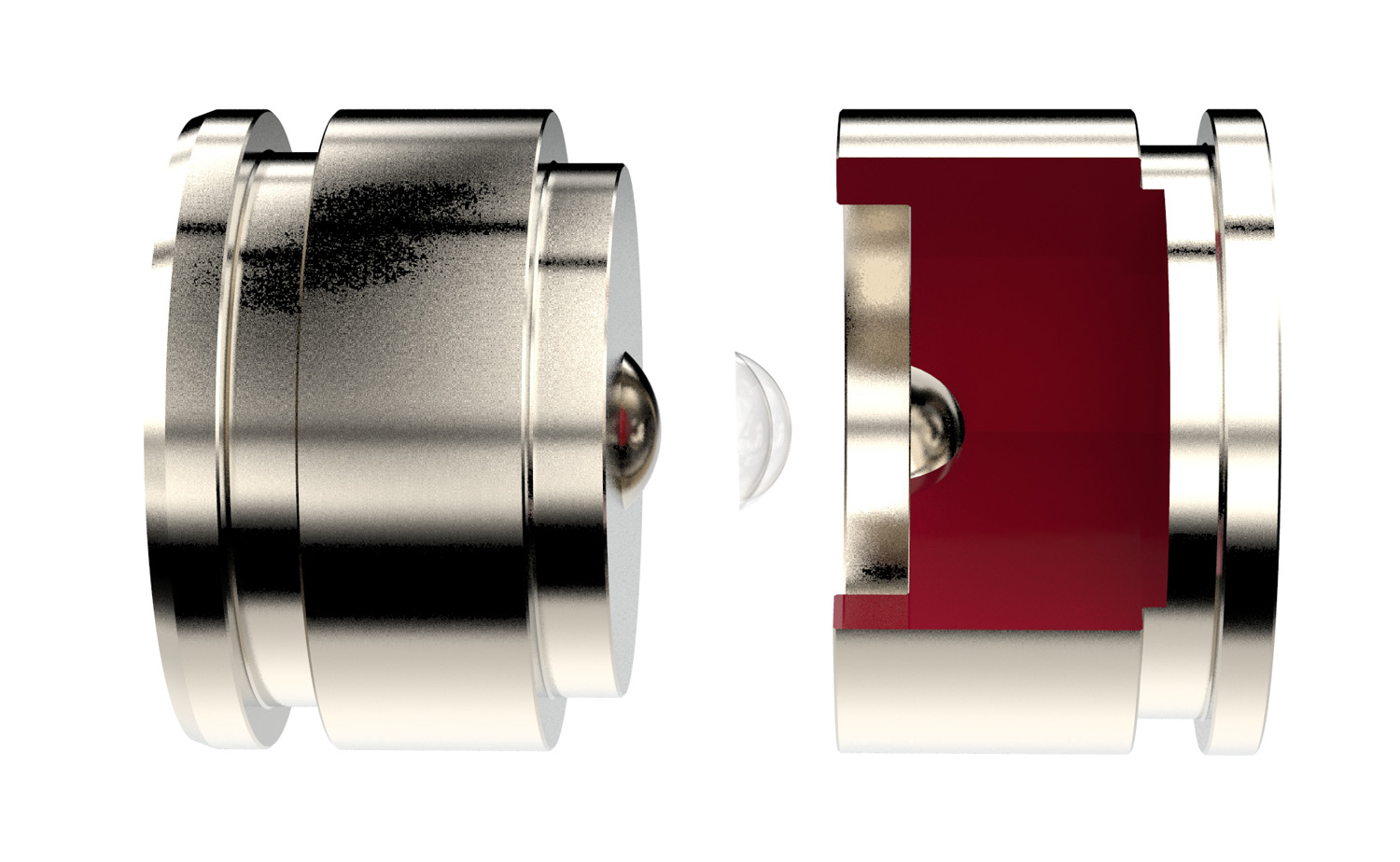

充油的擠壓膜層(淺紅色)和陶瓷渦流傳感器

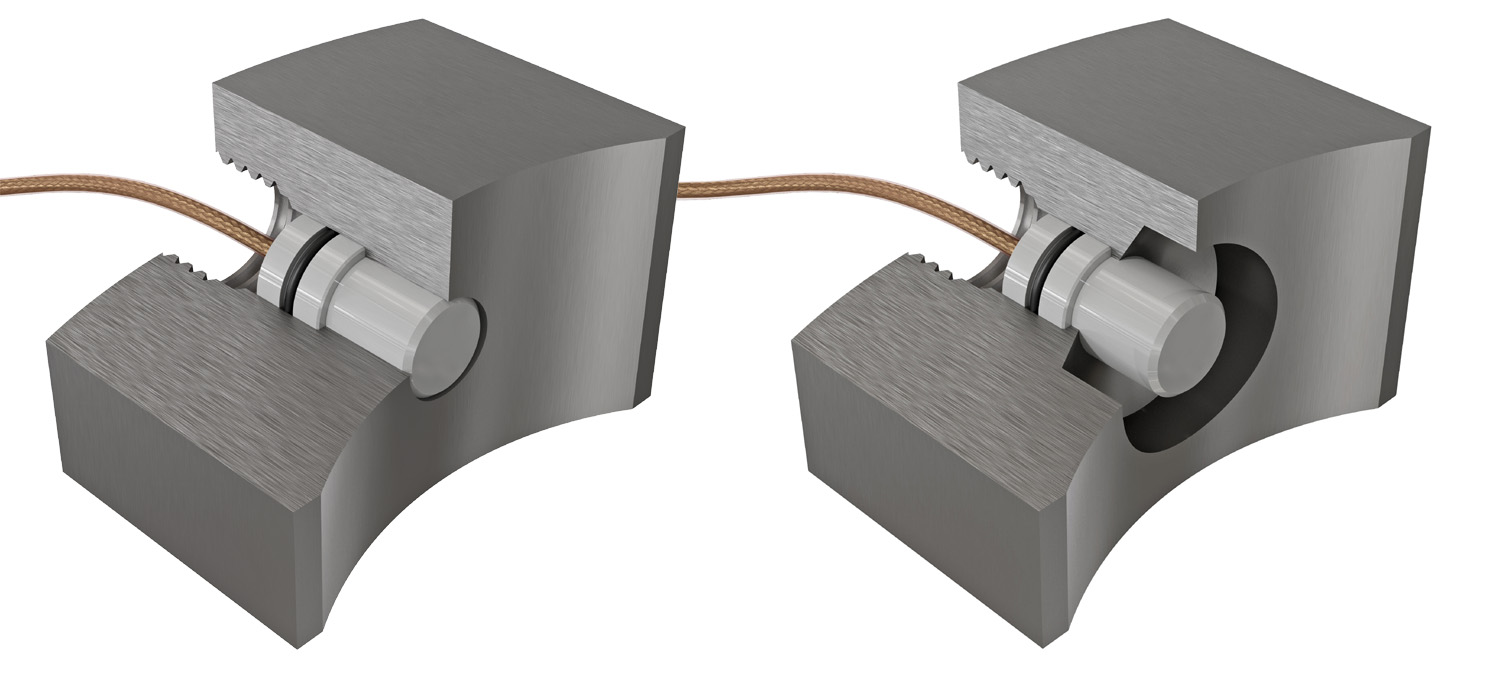

CM系列的渦流傳感器非常小,并且還被周圍材料屏蔽(預聚焦)(場聚焦型)。因此,微型傳感器在安裝現場不需要任何其他切口,并且可以在壓力和高溫下*封閉地安裝。具有類似尺寸的常規渦流傳感器必須在傳感器頭部周圍保持不含導電材料。然而,這將不利地影響軸承的流體力學性能。當使用CM系列的eddylab傳感器時,這些凹槽可以*省略。我們通過使用氧化鋯陶瓷作為外殼材料以及場聚焦鐵氧體組件來將測量線圈組裝到傳感器頭中來實現這一目標。

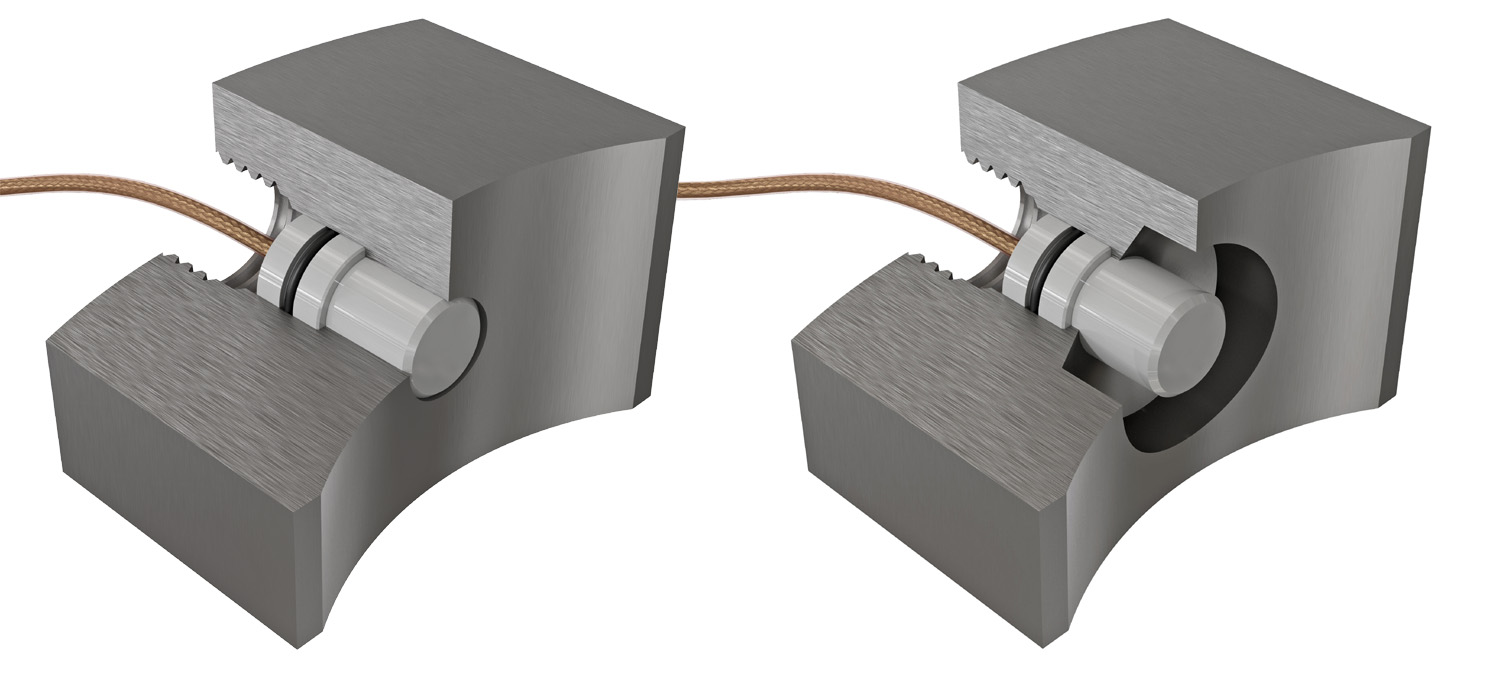

安裝比較,左側全封閉,右側常規,必要的間隙

測量是在總共8個傳感器的試驗臺上進行的,每個傳感器有2個,在4個不同平面上的x和y軸上可以*記錄軸的振動和位移。安裝了另一個傳感器,用于確定軸向軸的位移。增壓器由以前充滿壓縮機空氣的大型蓄壓器驅動。使用渦流傳感器,可以將行駛裝置在300,000 rpm的轉速下的位置確定為的1微米。

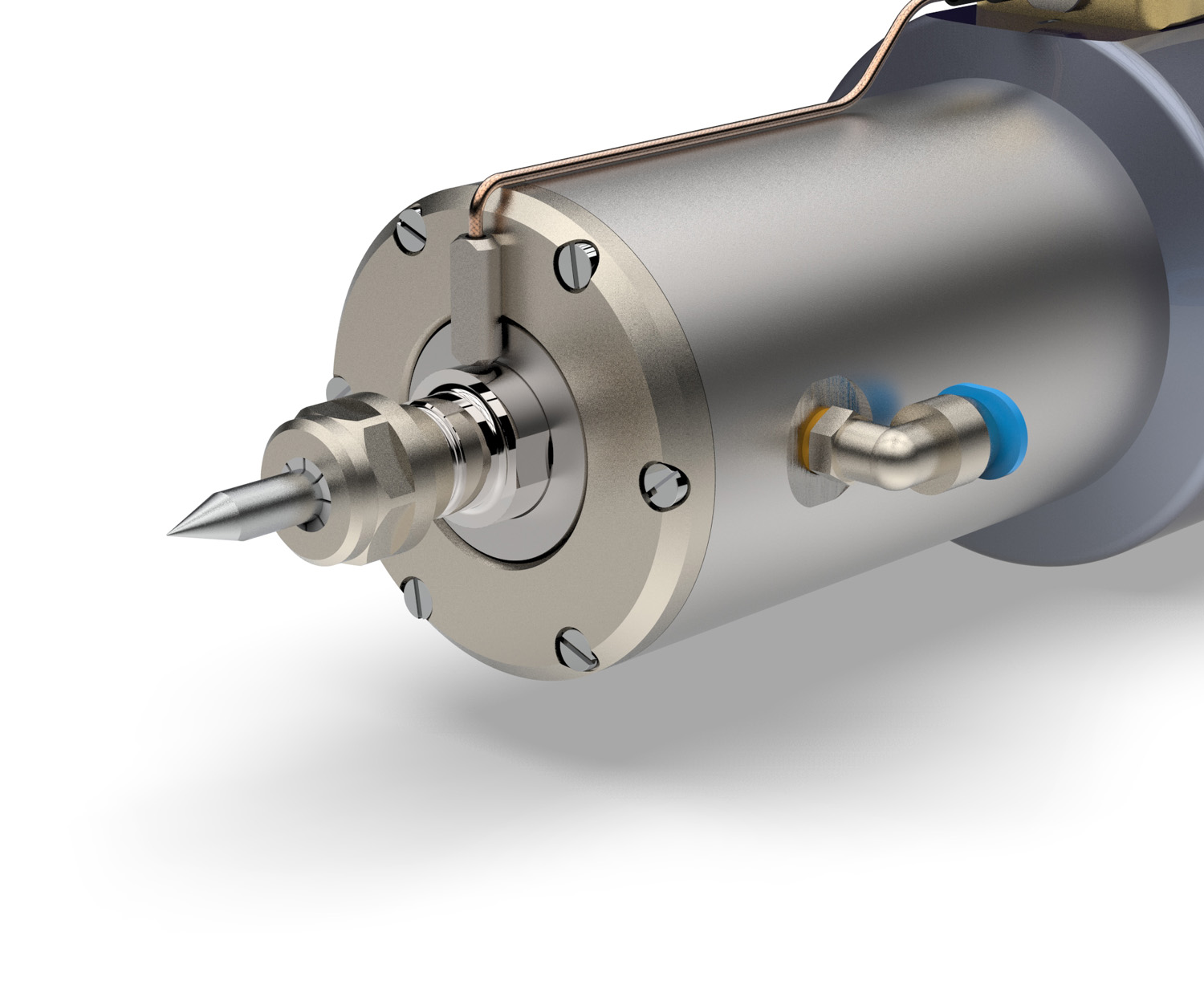

補償刀具主軸長度的變化

在工具主軸或銑削主軸的運行過程中,Z位置存在波動,這會影響工件的加工精度。主要是由于主軸在運行過程中的溫度升高,它使刀具的Z點擴展和移動。如果主軸以不同的速度運行,則滾動元件和軸承的工作表面之間會出現不同的潤滑間隙厚度,從而使主軸運動。離心力對直徑的影響小,并且還會影響Z位置。這些現象通俗地稱為紡錘體生長。為了使偏差小化,高分辨率的渦流傳感器安裝在主軸頭上靠近刀架的位置,并在不接觸的情況下測量距離。

帶有傳感器的工具主軸,可補償主軸的增長(線性膨脹)

如果長度發生變化,并且主軸前端的Z位置受到影響,則渦流傳感器的輸出信號也會發生變化。該信號在機器控制中用于補償主軸的增長或主軸長度的變化。測量系統由一個渦流傳感器組成,該傳感器連接到模擬或數字驅動器電子設備。AX驅動器電子器件具有模擬輸出,并且均勻的金屬表面和不間斷的表面適合用作渦流傳感器的測量表面。模擬變量的優點是體積小,可以選擇將電子元件直接安裝在主軸上或主軸內。或者,可以使用數字TX驅動器電子設備。這也適用于在鏤空物體表面上進行測量。傳感器的測量范圍約為0.5 mm,分辨率為50 nm,并且不受冷卻潤滑劑的影響。對于特殊的主軸設計,eddylab提供適用于傳感器的外殼變型。

渦流傳感器主軸增長的詳細視圖

渦流傳感器主軸增長的詳細視圖

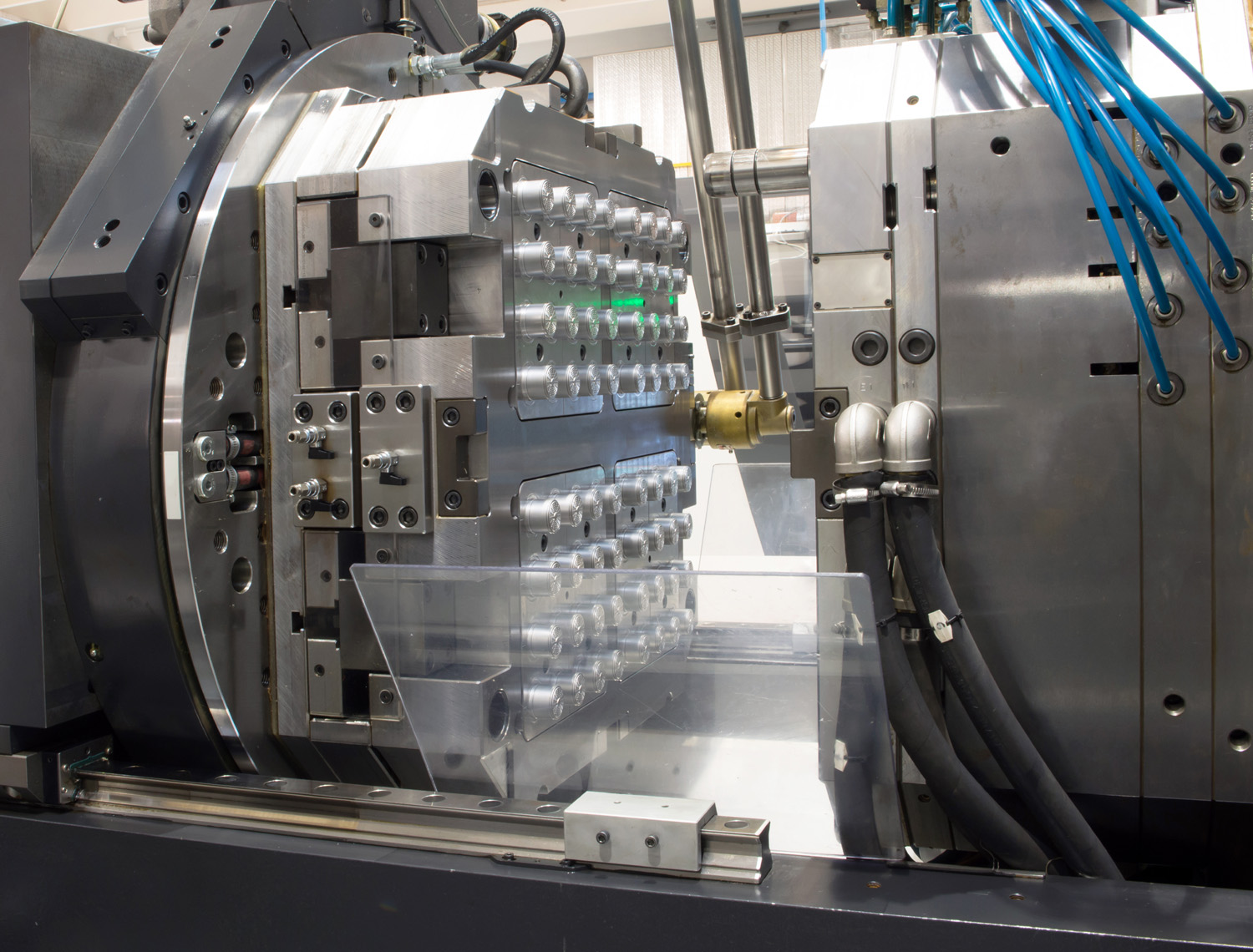

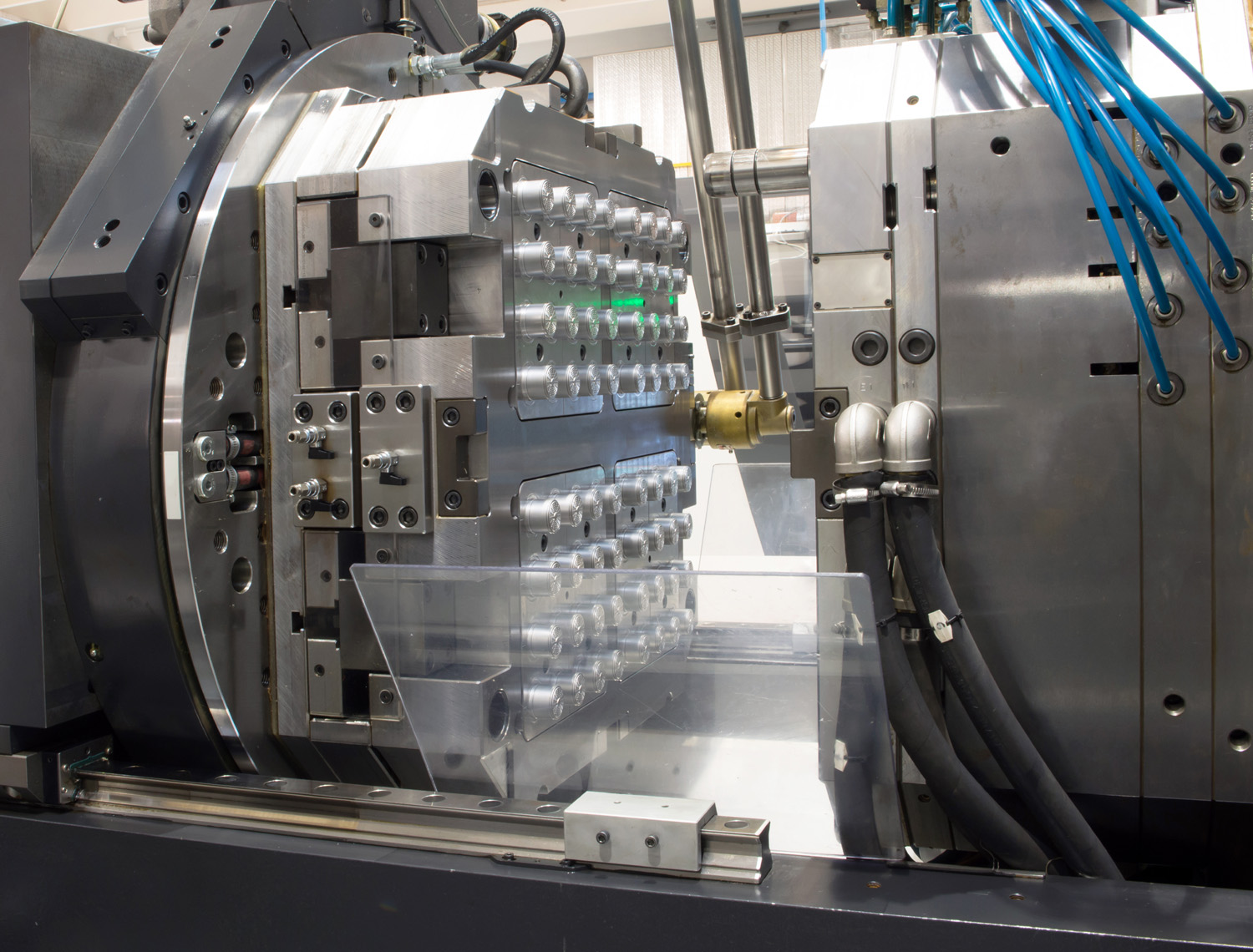

通過紫外線固化使注塑過程中的收縮行為小化

硅酮水凝膠是由具有高水含量的硅酮制成的三維立體交聯聚合物鏈,作為溶劑。這些例如用于制造軟性隱形眼鏡。交聯賦予凝膠類似于水的物理性質,但保持固體形狀。有機硅水凝膠具有高彈性,良好的抗撕裂性和較長的使用壽命。在制造過程中,將液態基礎材料填充到注塑模具的型腔中。交聯反應通過用UV-A光源照射觸發,并且有機硅水凝膠固化。工具將打開,完成的零件將被移除。具有多個單獨型腔的注塑模具用于經濟地生產這種小零件,所謂的霉菌巢。根據型腔的數量,在一個注射過程中會生產出許多零件。

具有多個單獨型腔(模具套)的注塑工具

材料的收縮行為會對終產品產生問題。在UV固化過程中,材料會膨脹一些,然后再次收縮。如果型腔的體積保持恒定,則在材料收縮過程中會出現小的凹痕。通常,這些凹陷痕跡可以在每個塑料注塑件上觀察到,并且通常發生在材料厚度增加的點上。在常規塑料部件的情況下,大部分視覺缺陷仍然存在,并且由于結構化表面,這些區域幾乎不明顯。另一方面,精密零件在形狀方面需要高度的準確性。

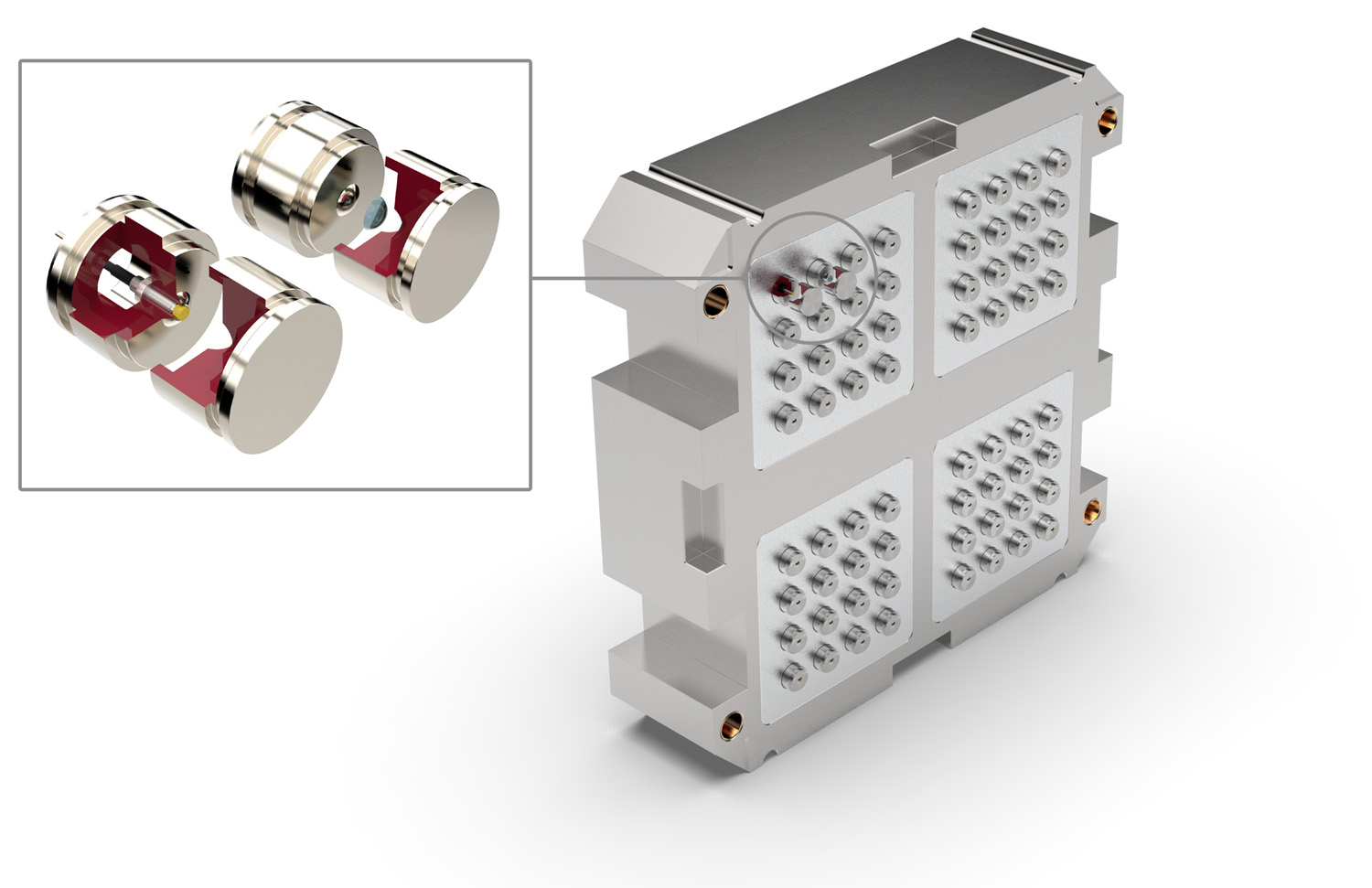

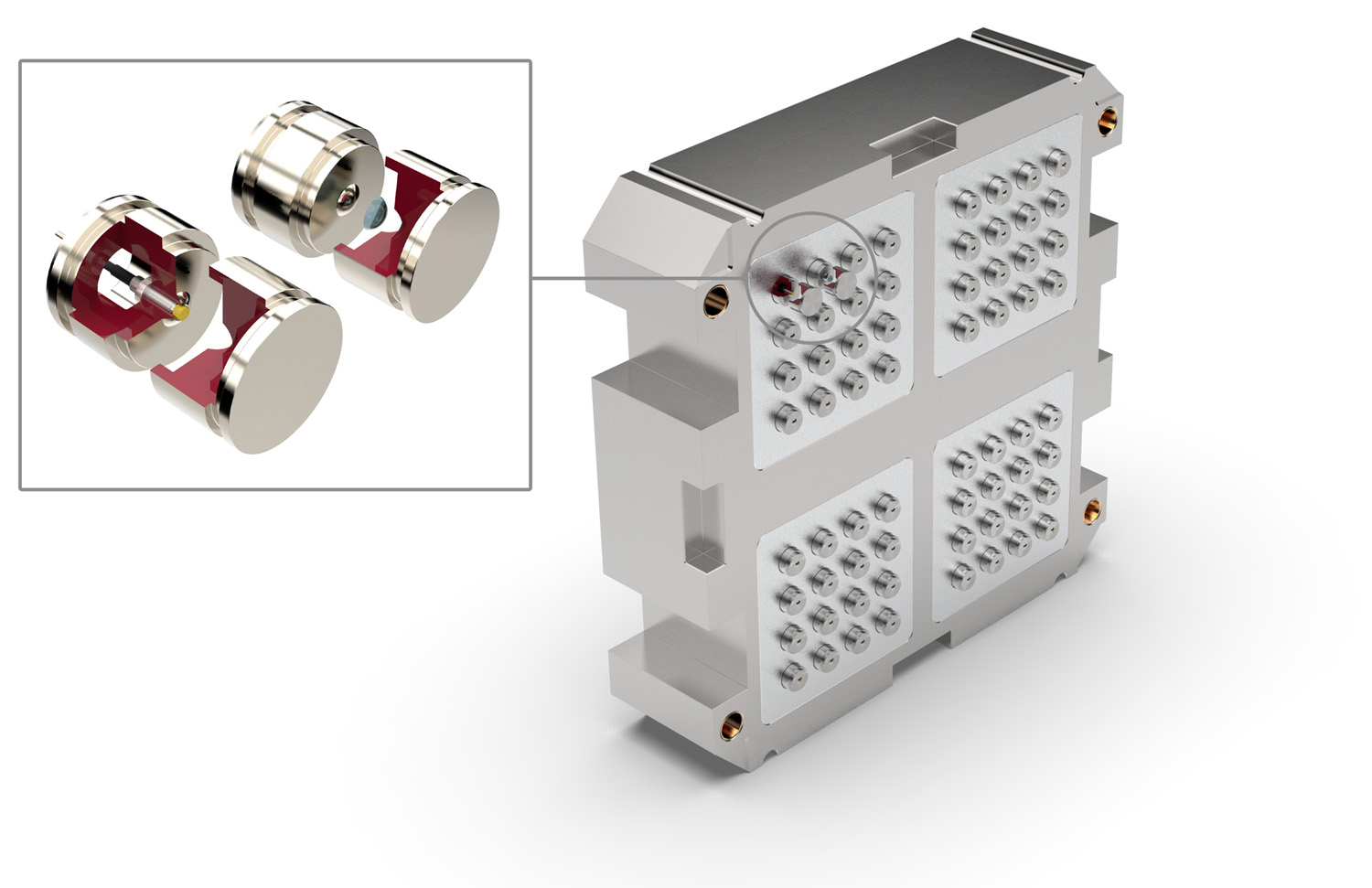

集成渦流傳感器以控制間隙

集成渦流傳感器以控制間隙

該解決方案可精確地將兩半工具的閉合間隙彼此精確定位。為此,在注塑工具中集成了渦流傳感器。它們要么安裝在半模的邊緣,要么使用幾個空腔作為測量空腔,而其他空腔則用于制造產品。

產品生產的型腔

在應用示例中,該工具具有64個腔。為了集成渦流傳感器,在遠角的四個腔體都裝有渦流傳感器。您可以直接在型腔中測量剩余的閉合間隙。

帶有渦流傳感器的空腔,用于測量閉合間隙

帶有渦流傳感器的空腔,用于測量閉合間隙

在生產過程中,關閉工具,然后將硅酮水凝膠填充到型腔中。在隨后的硬化過程中,將工具打開至千分尺,以使材料有更多的空間。如果模腔中的材料在硬化過程中收縮,則根據收縮行為添加或*封閉模具。渦流傳感器在不接觸的情況下測量兩個半模之間的距離(噴嘴和頂出側),并將測量數據直接傳送到機器控制系統。半模相對于彼此的定位精度達到微米級,可顯著減小由于收縮行為而引起的尺寸誤差。、

瓦楞紙板生產中的膠縫控制

幾米寬的瓦楞輥將波形壓印到紙張中,然后將其粘貼到頂層。使用圓柱形涂膠輥,將膠水涂在纏繞在瓦楞輥上的紙張波形的。接觸涂膠輥上的涂膠層,以定義的方式浸入涂膠層中,并吸收一定量的膠用于隨后的涂膠。吸收的膠水量通過涂膠輥和瓦楞輥之間的距離(即所謂的膠縫)來調節。

帶有圓柱形測量表面的波紋輥,用于距離測量(輥距)

軸和頂層之間的粘合需要很高的過程溫度,瓦楞輥被加熱到超過120°C。

為了確保恒定的膠層厚度,必須根據許多參數(例如輥的轉速或所用紙張的類型)精確控制輥間距。如果紙層之間的膠水過多,則凝結時間會太長,但是如果膠水用量太少,則可能只會導致部分膠合。

瓦楞紙和頂層的紙板箱

通過使用渦流傳感器,可以在生產過程中精確測量軋輥距離并通過程序控制來調節軋輥距離。為此,兩個渦流傳感器安裝在兩個滾子的兩端,用于距離測量,并且可以直接和非接觸式地在圓柱表面上以千分尺精度和高度動態性進行測量。通過在輥子的兩端使用兩個傳感器,可以測量和校正輥子之間的角度誤差或錯位。此外,對輥子的直接測量可補償整個系統的溫度膨脹。在輥的致動器上的測量將太不精確。

為此,eddylab生產可承受高溫,振動和化學負荷的渦流傳感器。2通道驅動器電子設備安裝在防護等級為IP68的密封鋁制外殼中,因此清潔周期不會損壞測量系統。這些設備是在eddylab在慕尼黑附近奧特芬的工廠生產的-德國制造。

變速箱測試臺上的軸位移

在試驗臺操作中,變速箱要承受所有負載條件,以便在以后的操作中仍然可以使用。這包括在正常條件下使用扭矩,軸轉速,溫度等參數進行的使用壽命測試。工程師們還想知道變速箱在遭受濫用時的表現,例如高速換擋,以高發動機轉速啟動時滑離離合器踏板,或者由于突然的速度變化而導致扭矩峰值的出現,例如當拉力賽車跳過波峰時。與正常運行相反,在濫用負載期間會出現扭矩峰值,該負載超過電動機標稱扭矩的倍數。如果扭矩太大,則將主軸和副軸推開,然后軸彎曲。這會對軸承點施加不利的載荷,在情況下,可能會發生性變形或斷裂。

在變速器開發過程中,考慮了這種負載條件并通過現代計算方法進行了仿真。后來在實際的試驗臺操作中,通過實驗數據驗證了仿真。為此,必須在變速箱中的合適位置安裝傳感器,以測量軸向和徑向上的所有軸運動。優選在大運動將發生的位置。基于渦流原理的電感傳感器是此類測量的理想傳感器,因為它們具有*的分辨率和高動態特性。此外,它們在油,高溫,高振動以及沖擊的情況下很容易承受變速箱中的環境條件。傳感器尺寸較小,耐高溫PTFE電纜從變速箱中引出,并連接到驅動器電子設備以進行信號處理。距測試對象幾米。

任務:

- 差速器軸向和徑向的非接觸式運動檢測。用銑削鋁蓋構造和替換標準鈑金差速器蓋,以無振動地吸收差速器輪的渦流傳感器。

- 測量端蓋后面的突出傳動軸的軸向和徑向位移以及傳動輸入軸的撓度。傳感器支架的構造,測量表面的物體以及蓋子和外殼之間的基礎框架可創造空間。

- 采集分辨率為1µm,動態范圍為10kHz的測量數據。

- 在試樣中安裝傳感器,進行校準,試運行并移交給測試臺。

在差速器輪上安裝渦流傳感器:

仿真結果中的大值用于計劃傳感器與測量表面之間的小距離,以避免傳感器頭與測量表面之間的碰撞。對于正弦運動,必須始終將傳感器頭安裝在與測量范圍一半相對應的基本距離處。預計差速器輪上的大換檔。為了確定同心度和由此產生的偏心率,將兩個渦流傳感器徑向偏移90度。安裝了另外兩個傳感器頭,用于測量差速器輪的軸向位移。渦流傳感器的電纜以不透油的方式通過差速器蓋引到外部。

變速箱的視圖,包括渦流傳感器(不帶差速器蓋)

為了適應訓練師并將傳感器安裝在差速器輪上,使用銑削的鋁蓋代替了由薄金屬板制成的標準差速器蓋,以便無振動地安裝傳感器。所有傳感器都可以輕松安裝在該鋁蓋中,并且整個裝置可以通過差速器輪組裝為一個完整的組件組,以測量數據。渦流傳感器通過夾緊銷固定在傳感器支架中,以實現軸向位移和基本距離的可調性。

裝有渦流傳感器的差速器蓋

裝有渦流傳感器的差速器蓋

在端蓋后面的變速箱輸入和輸出軸上安裝渦流傳感器:

變速箱輸入和輸出軸的可自由伸出的軸端配備有一個測量點,可容納傳感器。這些傳感器可從外部訪問,并用O形圈密封以確保密封。為了獲得用于渦流測量的無孔,均勻表面,齒上配有用于徑向測量的測量套筒和用于軸向測量的端板。

完整安裝了渦流傳感器的齒輪軸視圖

完整安裝了渦流傳感器的齒輪軸視圖

除了用于增加距離并為傳感器創造空間的基礎框架外,測量點組還包括兩個圓柱形傳感器支架,它們通過相應的軸端安裝在齒輪箱中。每個傳感器支架都有兩個傳感器的接收器,每個傳感器偏移90度,用于測量徑向位移。齒輪軸的軸向位移是通過兩端的一個傳感器測量的。

帶支架,測量面和底架的測量點組

渦輪測試臺上行走機構的徑向和軸向運動

現代排氣渦輪增壓器是高度復雜的系統。關于行走機構存放的當前設計趨勢是結合使用滾動軸承和擠壓膜阻尼。這些機器中的轉子是高度撓性的軸,具有兩個滾珠軸承,并且在滾珠軸承的外圈和渦輪增壓器的殼體之間還具有阻尼油層(擠壓膜)。滾珠軸承的外圈并非像往常一樣地安裝在殼體中,而是可以在油層中徑向移動,類似于帶有液壓潤滑楔的油潤滑滑動軸承。行走機構的振動幅度被衰減。轉子以超過300,000 rpm的超高轉速旋轉。超出了轉子的固有共振,即 速度是超臨界的,并且行走機構繞其重心旋轉。結果,系統動力學非常復雜。另外,不平衡力和空氣動力在渦輪機和壓氣機葉輪上施加了載荷,并且在渦輪增壓器的支承點產生了流體動力。

渦流傳感器測量壓緊薄膜中行走機構的位置

因此,對于間隙幾何形狀和擠壓膜阻尼的設計,至關重要的是在試驗臺操作中測量行走機構在不同速度下的實際路徑運動和振動幅度,并使用測量數據來規劃間隙中的相應儲備量。如果殼體與葉輪之間的間隙尺寸過小,則行走機構會碰到渦輪增壓器殼體,并且不可避免地會導致損壞。如果間隙太大,則泄漏的空氣流過間隙,壓力損失增加,渦輪增壓器的效率降低。

充油的擠壓膜層(淺紅色)和陶瓷渦流傳感器

CM系列的渦流傳感器非常小,并且還被周圍材料屏蔽(預聚焦)(場聚焦型)。因此,微型傳感器在安裝現場不需要任何其他切口,并且可以在壓力和高溫下*封閉地安裝。具有類似尺寸的常規渦流傳感器必須在傳感器頭部周圍保持不含導電材料。然而,這將不利地影響軸承的流體力學性能。當使用CM系列的eddylab傳感器時,這些凹槽可以*省略。我們通過使用氧化鋯陶瓷作為外殼材料以及場聚焦鐵氧體組件來將測量線圈組裝到傳感器頭中來實現這一目標。

安裝比較,左側全封閉,右側常規,必要的間隙

測量是在總共8個傳感器的試驗臺上進行的,每個傳感器有2個,在4個不同平面上的x和y軸上可以*記錄軸的振動和位移。安裝了另一個傳感器,用于確定軸向軸的位移。增壓器由以前充滿壓縮機空氣的大型蓄壓器驅動。使用渦流傳感器,可以將行駛裝置在300,000 rpm的轉速下的位置確定為的1微米。

補償刀具主軸長度的變化

在工具主軸或銑削主軸的運行過程中,Z位置存在波動,這會影響工件的加工精度。主要是由于主軸在運行過程中的溫度升高,它使刀具的Z點擴展和移動。如果主軸以不同的速度運行,則滾動元件和軸承的工作表面之間會出現不同的潤滑間隙厚度,從而使主軸運動。離心力對直徑的影響小,并且還會影響Z位置。這些現象通俗地稱為紡錘體生長。為了使偏差小化,高分辨率的渦流傳感器安裝在主軸頭上靠近刀架的位置,并在不接觸的情況下測量距離。

帶有傳感器的工具主軸,可補償主軸的增長(線性膨脹)

如果長度發生變化,并且主軸前端的Z位置受到影響,則渦流傳感器的輸出信號也會發生變化。該信號在機器控制中用于補償主軸的增長或主軸長度的變化。測量系統由一個渦流傳感器組成,該傳感器連接到模擬或數字驅動器電子設備。AX驅動器電子器件具有模擬輸出,并且均勻的金屬表面和不間斷的表面適合用作渦流傳感器的測量表面。模擬變量的優點是體積小,可以選擇將電子元件直接安裝在主軸上或主軸內。或者,可以使用數字TX驅動器電子設備。這也適用于在鏤空物體表面上進行測量。傳感器的測量范圍約為0.5 mm,分辨率為50 nm,并且不受冷卻潤滑劑的影響。對于特殊的主軸設計,eddylab提供適用于傳感器的外殼變型。

渦流傳感器主軸增長的詳細視圖

渦流傳感器主軸增長的詳細視圖

通過紫外線固化使注塑過程中的收縮行為小化

硅酮水凝膠是由具有高水含量的硅酮制成的三維立體交聯聚合物鏈,作為溶劑。這些例如用于制造軟性隱形眼鏡。交聯賦予凝膠類似于水的物理性質,但保持固體形狀。有機硅水凝膠具有高彈性,良好的抗撕裂性和較長的使用壽命。在制造過程中,將液態基礎材料填充到注塑模具的型腔中。交聯反應通過用UV-A光源照射觸發,并且有機硅水凝膠固化。工具將打開,完成的零件將被移除。具有多個單獨型腔的注塑模具用于經濟地生產這種小零件,所謂的霉菌巢。根據型腔的數量,在一個注射過程中會生產出許多零件。

具有多個單獨型腔(模具套)的注塑工具

材料的收縮行為會對終產品產生問題。在UV固化過程中,材料會膨脹一些,然后再次收縮。如果型腔的體積保持恒定,則在材料收縮過程中會出現小的凹痕。通常,這些凹陷痕跡可以在每個塑料注塑件上觀察到,并且通常發生在材料厚度增加的點上。在常規塑料部件的情況下,大部分視覺缺陷仍然存在,并且由于結構化表面,這些區域幾乎不明顯。另一方面,精密零件在形狀方面需要高度的準確性。

集成渦流傳感器以控制間隙

集成渦流傳感器以控制間隙

該解決方案可精確地將兩半工具的閉合間隙彼此精確定位。為此,在注塑工具中集成了渦流傳感器。它們要么安裝在半模的邊緣,要么使用幾個空腔作為測量空腔,而其他空腔則用于制造產品。

產品生產的型腔

在應用示例中,該工具具有64個腔。為了集成渦流傳感器,在遠角的四個腔體都裝有渦流傳感器。您可以直接在型腔中測量剩余的閉合間隙。

帶有渦流傳感器的空腔,用于測量閉合間隙

帶有渦流傳感器的空腔,用于測量閉合間隙

在生產過程中,關閉工具,然后將硅酮水凝膠填充到型腔中。在隨后的硬化過程中,將工具打開至千分尺,以使材料有更多的空間。如果模腔中的材料在硬化過程中收縮,則根據收縮行為添加或*封閉模具。渦流傳感器在不接觸的情況下測量兩個半模之間的距離(噴嘴和頂出側),并將測量數據直接傳送到機器控制系統。半模相對于彼此的定位精度達到微米級,可顯著減小由于收縮行為而引起的尺寸誤差。

材料測試機中的路徑測量

材料測試機加載測試樣品直至其破裂,并記錄力-位移圖以表征變形過程中材料的特性。機器本身由具有子結構的穩定框架組成,并具有固定部分和活動部分。在它們之間是測試樣本。帶有壓模的主軸或液壓缸作用在運動部件上,并向試樣施加確定的增大力,直到試樣斷裂。斷裂時,釋放的力會在整個系統上產生沖擊,并在測量系統上造成巨大的機械應力。

材料試驗機破損后的巖石標本

基于Magnescale原理的數字(增量)探頭用于距離測量。的操作的磁柵探針是基于與南北極間距和MR元件的磁性標尺設計。我們不要使用對破損敏感的玻璃秤,以免由于振動或沖擊而損壞秤。

帶磁尺的材料試驗機數字探針

帶磁尺的材料試驗機數字探針

DK和DF系列的挺桿軸承 采用特殊的線性球軸承設計,可承受高載荷和高沖擊載荷。柱塞本身已硬化并具有硬鉻層。這極大地提高了耐磨性,使用壽命超過一億次。附加的減少摩擦的DLC滑動層可減少粘滑行為。

化工儀器網

化工儀器網

化工儀器網

化工儀器網