產品分類品牌分類

-

微機控制電液伺服混凝土軌枕靜載試驗機 營運車輛爆胎應急安全裝置 空氣彈簧爆破試驗機 錨具靜載試驗機 硬質合金抗壓強度試驗機 雙軸拉伸試驗機 千斤頂檢定裝置 金屬線材纏繞試驗機 絕緣子彎曲試驗機 絕緣子熱機循環試驗機 應力松弛試驗機 風電螺栓拉伸應力松弛試驗機 鐵路機車彈簧橫向剛度測試儀 動靜態試驗系統鐵路扣件試驗機 鋼筋腳手架試驗機 環剛度試驗機 剎車片慣性試驗臺架 脹環壓力試驗機 彎曲臥式拉力試驗機 切削液攻絲扭矩試驗機 避雷器專用試驗機 絕緣子試驗機 橡膠支座壓剪試驗機 絕緣子熱機 軌枕靜載試驗機 鋼筋反復拉壓試驗機 高溫拉伸蠕變性能試驗機 耐壓密封性能試驗機 鋼管壓扁試驗機 管樁抗折試驗機 鋼軌靜彎試驗機 頂鍛試驗機 松弛試驗機 架構工程加載試驗系統 陶瓷高溫彎曲試驗機 微機控制絕緣子熱機循環試驗機 壓剪試驗機 管片抗彎抗拔試驗機 拉扭試驗機 滅火器瓶爆破壓力試驗臺 微機控制鋼軌靜彎試驗機 凍土試驗機 微機控制冰硬度試驗機 橡膠密封帶夾持性能試驗機 大型壓力試驗機 高低溫萬能試驗機 摩托車和輕便摩托車操縱拉索試驗機 巖石直剪儀器 顆粒物過濾檢測儀 管片抗彎試驗機 高強螺栓試驗機 快速頂鍛試驗機

鐵路扣件疲勞加載綜合試驗系統

鐵路扣件疲勞加載綜合試驗系統

本技術方案根據客戶 (以下簡稱甲方,我司稱乙方)提出的技術要求而制訂。采用電液伺服技術,適用于甲方提出的鐵路扣件組裝系統的制定試驗項目。

針對鐵路扣件系統,滿足EN13146-4“鐵路應用-軌道-扣件系統試驗方法-第4部分:重復加載的影響”標準要求,主要用于對軌道交通扣件系統進行動靜態剛度測試以及疲勞壽命測試。根據需要,還可按照EN13146的要求,進行扣件縱向加載及施加扭矩等試驗。

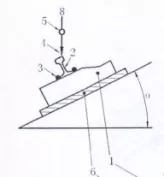

主機如圖:

系統具有專業性好、可靠性高、技術先進、使用靈活等特點。主要技術單元包括:

大型龍門框架與試驗平臺:1套;

250KN直線伺服作動器:1套;

恒壓伺服泵站:1套;

分油器 1套;

管路系統 1套;

控制系統(含軟件) 1套;

扣件組裝動態試驗試驗附具:1套;

必需的備件、附件、工具等:1套;

二、系統的主要技術指標

1、試驗平臺長度、寬度:(約)3000×2000mm×250mm;

2、龍門框架總高度:約3000mm;

3、橫梁(龍門上梁)調整高度范圍:1000mm-3000mm(橫梁上端);

4、作動器大試驗力:250kN;

5、試驗力示值精度:±1.0%,精度范圍2%-100%FS.;

6、作動器行程:±75mm(總行程150mm),示值精度±0.5%FS;

7、主要試驗波形:正弦波、正矢波、余矢波、三角波、方波、鋸齒波、脈沖波、斜波等;

8、伺服泵站:140L/min,21Mpa。電機55kW;

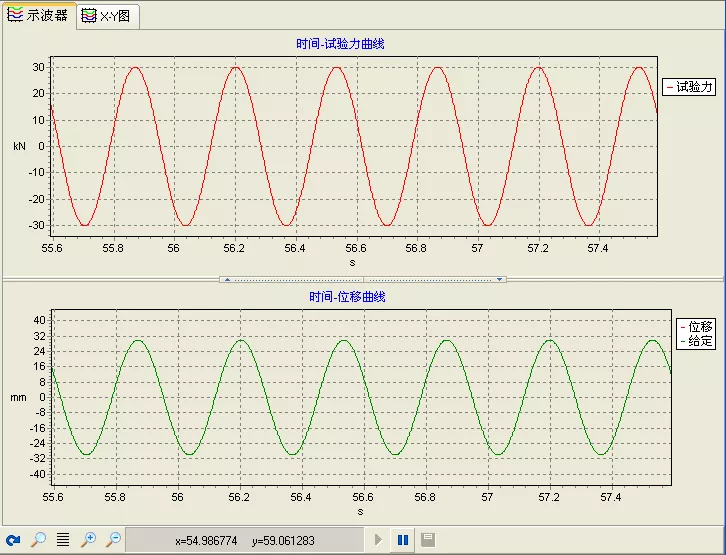

9、頻率范圍:0.01-10Hz,幅頻特性曲線如圖。

10、試驗附具:

提供全套接口圖紙。

26°組裝扣件動態試驗附具,1套;

可根據甲方要求,提供其他試驗附具。

三、技術方案詳述

1、試驗平臺與龍門框架。

1.1 龍門框架。

龍門式框架結構,鋼板焊接,人工時效處理;

包括H型焊接立柱 2套,可調整高度的移動橫梁1套。

H型立柱下端設計焊接固定座,通過螺栓與鑄造底板T型槽連接;

大承載力:400KN;

龍門架尺寸(寬度×高度):3500mm×2000mm×250mm。

橫梁位置調整范圍:1000mm-3000mm(上端);

橫梁可通過手動裝置上下調整;

1.2工作平臺

整體鑄造件,材料HT250;

尺寸(約):3500mm×2000mm×250mm;

通過地錨螺栓固定在混凝土地基上;

其上加工T型槽,便于龍門立柱、各類試驗附具的安裝和位置調整;

表面機加工,上平面人工刮研,保證平板平整;

可承受拉-壓雙向動靜態試驗力。

2、250kN伺服作動器。

安裝于龍門框架移動橫梁上。

適用于振動沖擊試驗、動靜態測試試驗、耐久疲勞壽命試驗;

雙出桿活塞對稱結構,液壓作用在具有同等截面的活塞兩端;

活塞及活塞桿表面鍍硬鉻,并采取特殊工藝進行拋光處理,適用于長期動態試驗;

密封方式:進口伺服格萊圈+斯特封+支承環(美國PARK);

作動器內置位移傳感器,外置電液伺服閥、力傳感器;

位移傳感器采用磁滯伸縮位移傳感器,非接觸測量活塞桿位移,可*長期工作;

力傳感器置于活塞桿頭部,安裝配置預應力環,保證動態試驗過程中連接安全可靠;

作動器振幅極限位置處設計液壓緩沖區,避免運行失控產生損傷;

作動器后端配置球鉸式旋轉基座(按照EN標準要求制作),下端配試驗附具。

萬向球鉸旋轉基座總成:可承受大試驗力:±300kN;

可調節預緊應力從而大限度減少間隙;

旋轉角度:± 50°;傾斜度:±6°;

伺服閥:國產,流量150L/min,壓力21MPa,安裝閥塊集成于作動器;

力傳感器:選用美國傳力產品

大量程:±250kN;150%的過載能力;

與控制系統配合,示值誤差:≤±1%;

出廠前,對傳感器標定完畢。

位移傳感器:磁滯伸縮非接觸位移傳感器。

有效量程(大位移)±75mm;

與控制系統配合,示值誤差:±0.5%FS.;

出廠前,對傳感器標定完畢。

3、恒壓伺服泵站。

流量140L/min,壓力21MPa,過濾精度3µ,溫度范圍室溫—55℃,電源AC380V,50Hz;

油泵電機組:

油泵流量140L/min,選用進口高壓油泵(德國福伊特),該泵采用漸開線內嚙合齒輪傳動,軸向和徑向聯合加壓,壓力高、噪音低,具有優良的耐久性和長壽命;

電機功率55kW,油泵電機組配置共用底座,并配置減振裝置(選用減振墊),以減小振動和噪音。

過濾系統:

三級過濾,過濾精度3μ,保證伺服閥在高清潔度的環境下工作;

帶堵塞發迅報警裝置(DC24V),具有濾油器堵塞報警功能;

高/低壓切換閥組:1套。采用成熟的電磁閥、溢流閥組合技術,實現液壓系統的高/低壓切換功能。

伺服油箱:標準全封閉伺服油箱,配置溫度測量、空氣過濾、油位顯示等裝置;

具有溫度超限、液位過低、濾油器堵塞等報警或停機保護等功能;

系統配置水冷卻器安裝在回油管路上(冷卻水用戶自備,約25T/h自循環冷卻水)。

電氣控制系統:1套

實現對泵站系統的電氣控制。

與控制系統對接(DC24V),實現控制系統對液壓泵站的遠程控制功能(泵站開/停、高/低壓切換、急停等),方便操作。

4、分油器:1套

作為連接泵站與伺服作動器的中繼站,可方便地與泵站及各作動器連接,并進一步保證系統的穩定性及液壓油的清潔性;

作為連接泵站與伺服作動器的中繼站,可方便地與泵站及各作動器連接,并進一步保證系統的穩定性及液壓油的清潔性;

過濾精度3µ,21Mpa工作油壓;

進回油接口處配置手動截至閥;

配精密濾油器帶堵塞發訊器(DC24V)(海特克);

進回油口配置蓄能器進行穩壓;

5、管路系統:液壓管路系統根據試驗室布置需要進行配置。

包括伺服泵站至分油器的管路、分油器至作動器的管路系統,其接頭、軟管總成等全部選用進口產品(美國Park)。

伺服泵站至分油器的管路:進油、回油、泄油管路各1套;

穩壓分油器至伺服作動器的管路:進油、回油、泄油管路各1套;

管路系統的清洗:配置沖洗電磁閥及過渡閥座等沖洗附件,方便對液壓系統進行清洗及定期保養。

6、冷卻系統:1套;

冷卻塔 1臺,冷卻塔到達現場后,有客戶負責冷卻塔管路的安裝,我方提供指導。

7、控制系統。

采用我公司一代控制系統:控制系統為一代全數字電液伺服試驗系統控制器。

7.1、總體說明。

控制系統以計算機系統為核心,采用“全數字PCI試驗機測控卡”插入計算機內部,與軟件系統一起構成全數字電液伺服試驗機測控系統。

基本技術路線是以商用PC總線計算機為硬件平臺,全套采用大規模數字化集成電路,高度集成高檔試驗機所需的各類功能于一體,充分利用了計算機豐富的軟硬件資源,形成基于PC機的試驗機控制系統。

測控系統的設計滿足嚴格的試驗機產品標準要求,與軟件系統相配合,集傳感器信號放大、數據采集、數據顯示、曲線繪制、數據處理等功能于一體;集成了高檔全自動試驗機所需的各類應力、位移控制等復雜試驗功能。

7.2、控制器組成:

計算機單元(Win7操作系統)

力信號調理單元(DC);

位移信號調理單元(DC);

信號發生器單元;

伺服閥驅動單元;

液壓控制單元;

必要的I/O輸入輸出;

7.3控制器主要技術指標:

基于PCI總線的全數字液壓伺服控制器;

控制方式:力、位移全數字PID閉環控制,控制模式可平滑無擾切換;

頻率范圍:0.01—20Hz;

主要試驗波形:正弦波、正矢波、余矢波、三角波、方波、鋸齒波、脈沖波、斜波等;

試驗信號測量分辨率:≥1/100,000,示值精度0.005FS.;

信號發生器精度:0.01%;

數據采集頻率:1KHz;

數據處理方式:計算機屏幕顯示試驗參數,自動描繪試驗曲線。

計算機配置:

工業控制計算機,19"LCD顯示器;

Win7操作系統;

HP激光A4打印機。

8、軟件系統。

軟件系統基于Win7平臺開發。

全鼠標操作界面。

軟件內置信號發生器。主要試驗波形:正弦波、三角波、方波、斜波、隨機波等。

具備試驗參數可編程功能。可進行任意控制模式與試驗波形的無擾切換,并可一次設置多個試驗步驟,一次完成各類復雜的組合波形試驗。

全數字PID控制,并具備中值調整、前饋控制、波形幅值調整等全數字控制功能。

屏幕仿示波器顯示試驗波形。同時提供峰谷值顯示、試驗次數顯示、試驗時間顯示。

軟件具備功能豐富的文件處理功能。各類試驗參數、系統標定參數、試驗數據等均可以文件形式進行存儲,并可隨時調出使用。

軟件提供試驗報告,支持各類商用打印機。

軟件同時提供X-Y曲線記錄功能。

軟件可遠程控制泵站的啟停。

軟件系統支持多語言,支持多單位值。

9、試驗附具。

試驗附具滿足EN13146-4標準要求,采用標準推薦方法:單軌法。

下附具:26°角支撐臺:1套;

上附具:滿足圖示的標準要求,專門設計制造,與作動器活塞桿剛性連接。

附具設計考慮變形傳感器的安裝,方便組裝件動剛度測試的要求。

可根據甲方要求,提供其他試驗附具。

10、備件及工具:

備用濾芯(過濾精度3µ)2套,用于濾油器堵塞時更換濾芯;

設備工具 1套

四、主要配置清單

龍門框架與試驗平臺:1套,自制;

250kN伺服作動器(密封件美國Park)自制 1套;

鉸接座 1套

±75mm磁滯伸縮位移傳感器:1件;

電液伺服閥:1件

±250KN力傳感器(美國傳力) 1件

140L恒壓伺服泵站 一套

140L全封閉伺服油箱:自制

140L/min低噪音內嚙合齒輪泵:1套(日本不二越)

55kW驅動電機:1套,皖南;

高/低壓切換閥組 1套;

3μ濾油器(海特克)

蓄能器(奉化)

空氣濾清器(海特克)

電子式液位計(海特克)

電接點溫度計(0-100°C)(天津歐迪)

截止球閥(奉化)

水冷卻器:一套;

電器控制柜(自制):1套;

減震墊:4套;

泵站底座:1套;

遠程電氣:1套;

分油器 1套

管路系統(美國PARK) 1套

6、WinQuick全數字液壓伺服控制器 1套

7、軟件系統 1套;

8、計算機(研華工控機) 1套

9、HPA4激光打印機:一臺;

11、試驗附具:1套

12、電線電纜等 1套

13、變形支承工裝等:6套;

14、備件、工具、計算機桌等:1套;

五、其他

1、項目管理:項目經理負責協調項目的計劃、生產和交貨。

2、系統設計:

本公司對所有的機械、電子、液壓系統進行設計,并負責對整個系統各單元進行組合應用和調試。

用戶負責冷卻水的提供、配電裝置的提供、地基的準備,本公司提出相關技術要求并對相關技術指標負責。

3、系統檢驗:在系統發運前對系統進行檢驗、操作和標定。

4、文檔:隨機提供中文印刷文檔。取決于系統配置,文檔由以下部分或全部組成:

機械及液壓部分使用說明書

控制器及軟件系統使用手冊

有關使用的系統圖紙資料,備件清單等

系統布置圖及主機外觀圖

液壓系統原理圖

電氣布置圖及電氣接線圖

冷卻系統給水原理圖

地基圖等

軟件備份及系統調試參數備份(光盤)

產品裝箱單及合格證

5、預驗收和檢查:在發貨以前,本公司將對系統進行終檢查:

清點所有用戶購買的內容;

證實所有機械、液壓、電子和軟件的功能;

證實系統正確的運行性能;

在發貨以前,將邀請用戶參見預驗收和檢查。任何包含在預驗收中的附加項目需經用戶和項目經理雙方認可。

開箱檢查:如有必要,服務工程師或代表將在系統部件拆箱和就位時進行現場指導。

安裝調試:服務工程師將在用戶現場對系統進行安裝和功能檢查并對用戶提供培訓。用戶提供試樣。

現場驗收和檢查:將在現場對設備進行驗收試驗。包括按配置驗收和功能驗收。

9、保修及服務:在驗收后的12個月內,提供免費維修。在保修期內,對所提供的所有部件免費維修。易耗品不在保修范圍內。設備終身維修,并長期提供合格配件供應。

鐵路扣件疲勞加載綜合試驗系統

您好, 歡迎來到化工儀器網

您好, 歡迎來到化工儀器網