上海鼎徵儀器儀表設備有限公司在考察涂層黏附性時,附著力試驗因其操作簡單、結果直觀從而在實際應用中較為普及。據文獻報道,常用的漆膜附著力試驗方法包括拉開法、劃格法、劃叉法、劃圈法等,在汽車行業中,應用比較普及的是劃格法和劃叉法。不同主機廠在參考主流標準ISO 2409—2013《色漆和清漆 劃格試驗》和/ 或ASTM D 3359—2009《膠帶法測試附著力的標準方法》的同時,針對各公司的實際情況,制定了本地化的附著力試驗測試標準。檢測機構在實際檢測過程中,需要明確這種差異,以提供更準確的檢測結果。

1 劃格法和劃叉法

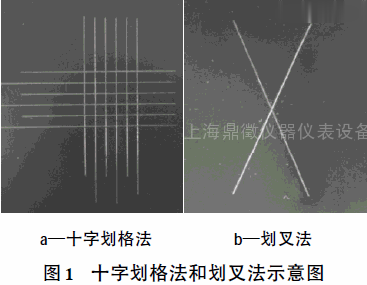

上海鼎徵儀器儀表設備有限公司用劃格法確定涂層附著力早來源于ISO 2409,該標準由標準化組織技術委員會ISO/TC35 色漆與清漆子委員會SC9 所制定,早的版本可追溯到ISO 2409—1972,現行的ISO 2409—2013 是第4 版。ISO 2409 在考察涂層附著力時,推薦了十字劃格法(見圖1a),這也是目前汽車主機廠使用多的附著力測試法。ASTM D 3359—2009《膠帶法測試涂層附著力的標準試驗方法》中除了十字劃格法外,針對涂膜厚度>125 μm 的情況,推薦使用“X”型劃叉法(見圖1b),這個理念在通用的GMW14829—2012《漆膜的膠帶粘性測試》標準中也被采用。

2 附著力試驗方法的相似性和區別

2.1 劃格法

ISO 2409 作為接受度高的附著力試驗方法,其等價標準或參考其內容的標準很多,包括GB/T9286—1998《色漆和清漆 漆膜的劃格試驗》、AA—0180—2010《交叉測試》、D 25 1075—1997《油漆涂層劃格附著力試驗》等。

ISO 2409—2013 進行的是十字劃格試驗,劃格工具有單刀刃和多刀刃兩種。根據涂層實際厚度,確定劃格間距。然后在相互垂直的兩個方向分別劃6 條等距平行線,構成網格。金屬/ 塑料基材與木材/ 灰泥基材,其劃格間距在0~60 μm 不等。劃線時應劃破涂層至基材,但對基材的穿透深度越淺越好。

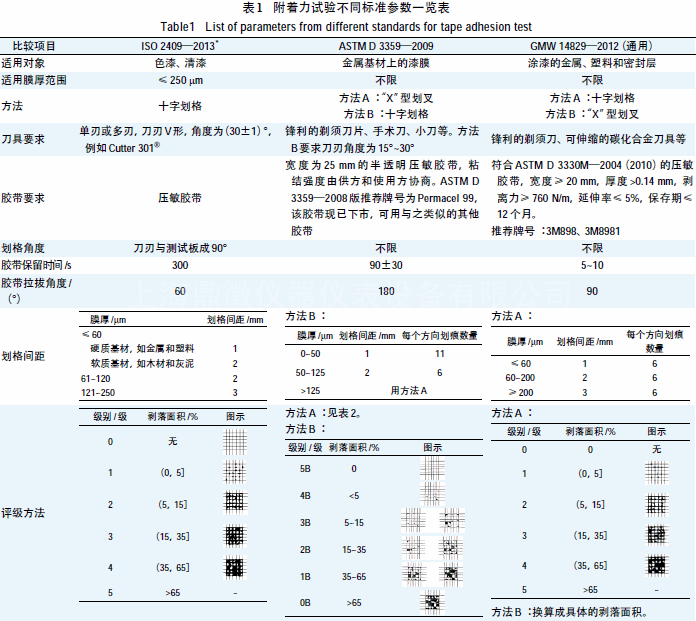

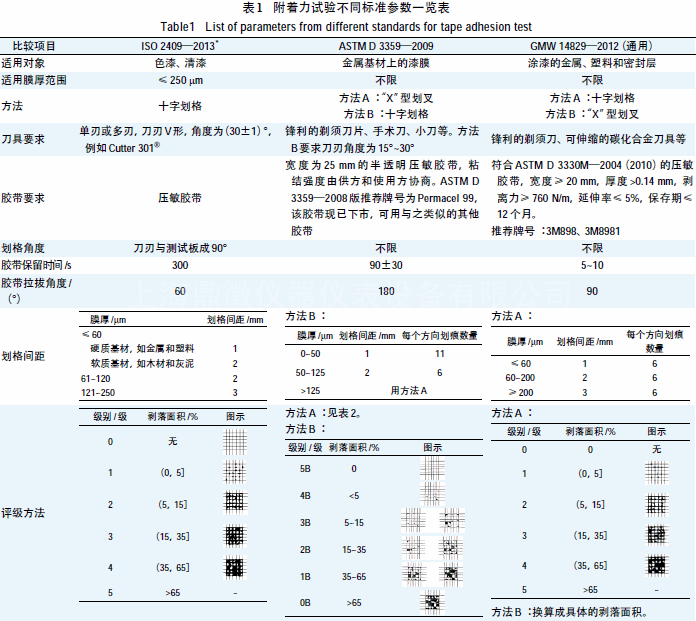

ISO 2409—2013、ASTM D 3359—2009、GMW14829—2012 等標準對于不同膜厚范圍對應的劃格間距要求不同,此外,ASTM D 3359—2009 在0~50 μm內,對每個方向劃線數的要求是11 條,劃格后一般先要用軟刷刷掉掉落的涂層,然后用規定的膠帶粘貼到劃線處,壓實,保留一定時間后拉拔去除松脫的涂層。雖然不同標準在劃格間距的定義上略有不同,但是對試驗結果的評級標準基本是一樣的,見表1。

注:本標準附錄A 提供了3 種清除松脫涂層的方法:1)用軟毛刷刷掉;2)用壓敏膠帶粘貼后拉拔去除;3)用壓縮空氣或氮氣吹掃。

2.2 劃叉法

注:本標準附錄A 提供了3 種清除松脫涂層的方法:1)用軟毛刷刷掉;2)用壓敏膠帶粘貼后拉拔去除;3)用壓縮空氣或氮氣吹掃。

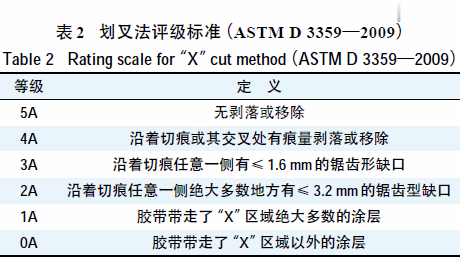

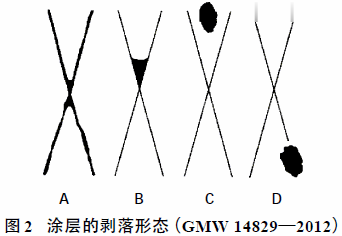

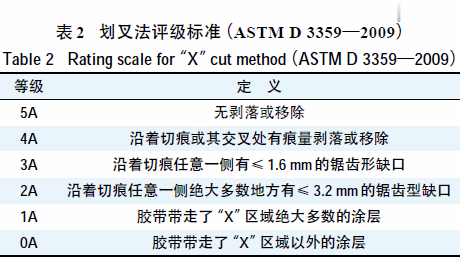

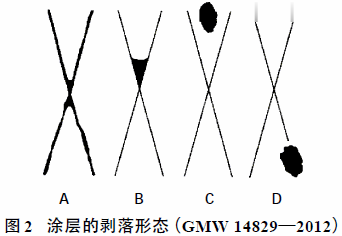

ASTM D 3359—2009 中提出了劃叉法,在樣板上劃兩條交叉的40 mm 直線,兩條直線的夾角為30°~45°,通過檢查切割處是否有金屬基材的反光從而確定是否已劃破涂層,之后用用的Permacel 膠帶貼到劃線區域,粘貼后保持(90±30)s,然后以180° 方向快速撕拉膠帶,之后評價劃線區域涂層的保留情況。與ASTM D 3359—2009 不同,GMW 14829—2012(通用)的方法B(劃叉法)要求劃線長度是75 mm,在評價方法上,兩種方法亦有顯著區別。前者側重于目測評價,評級方法見表2,而后者則通過具體計算出1 500 mm2(20 mm×75 mm)劃格區域內涂層的保留面積來進行評級。

圖2 顯示的是劃線處的幾種剝落形態,A 表示沿著刀痕均勻掉漆;B 表示在刀痕的交叉處掉漆;C 表示與刀痕不接觸的小片掉漆;D 表示與刀痕接觸的小片掉漆。

圖2 顯示的是劃線處的幾種剝落形態,A 表示沿著刀痕均勻掉漆;B 表示在刀痕的交叉處掉漆;C 表示與刀痕不接觸的小片掉漆;D 表示與刀痕接觸的小片掉漆。

2.3 上海鼎徵儀器儀表設備有限公司其他劃法

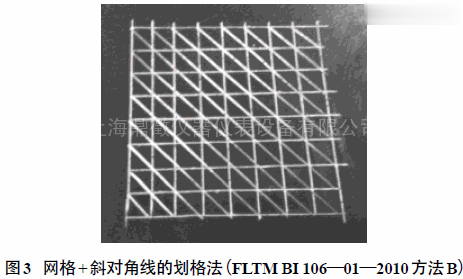

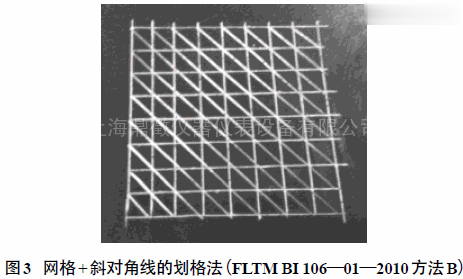

FLTM BI 106—01—2010(福特)中一共包含了A、B、C、D、E 5 種附著力試驗方法。除方法B 使用的工具是劃線器,其余4 種方法均使用優質小刀。方法B推薦使用的劃線器#90C、#C88、Eclipse Model 225 劃線筆,分別來自Aircraft Specialties Inc.、G.T.S. Co. 和James Neill Sheffield Ltd.。操作時,分別在互相垂直的兩個方向劃9 根平行線,間距為3mm,并單向劃15根對角線,然后再貼膠帶,剝離后考察劃格處涂層的保留情況(圖3)。

方法A、C、D、E 使用的工具均為優質小刀,刀刃長度為65~75 mm,寬度為10 mm。

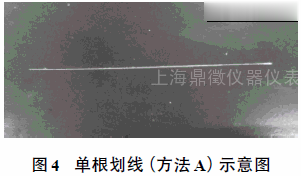

方法A 是單根劃線法,將刀背正對檢測員,刀刃與測試板成30° 角,朝著檢測員的方向,持刀施加足夠壓力劃一條50 mm 長的直線,之后考察劃線處是否有剝落,見圖4。

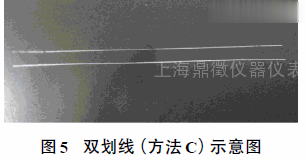

方法C 是以90° 方向持刀劃兩條平行的50 mm 直線,間距為2 mm,之后在劃線上粘貼膠帶,90 s 后以180° 方向快速撕掉膠帶,考察是否有涂層剝落、掉屑或普遍的較差附著情況出現(圖5)。

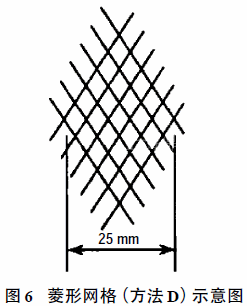

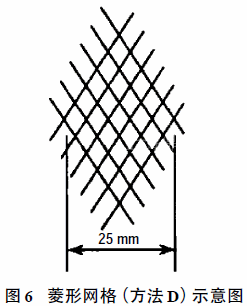

方法D 也是劃格法,不同之處是劃出的格子是菱形的,見圖6,該方法可避免在劃小格子時,在劃線之間出現膠帶的架橋現象。

方法C 是以90° 方向持刀劃兩條平行的50 mm 直線,間距為2 mm,之后在劃線上粘貼膠帶,90 s 后以180° 方向快速撕掉膠帶,考察是否有涂層剝落、掉屑或普遍的較差附著情況出現(圖5)。

方法D 也是劃格法,不同之處是劃出的格子是菱形的,見圖6,該方法可避免在劃小格子時,在劃線之間出現膠帶的架橋現象。

在劃格或劃叉法考察不同涂層附著力差別不明顯,而廠家又需要比較幾種涂料附著力優劣作為采購或供貨依據時,上述FLTM BI 106—01—2010(福特)中的幾種方法也許在實際應用中可作為補充方法起到一定的甄別作用。

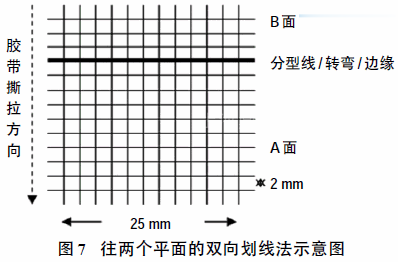

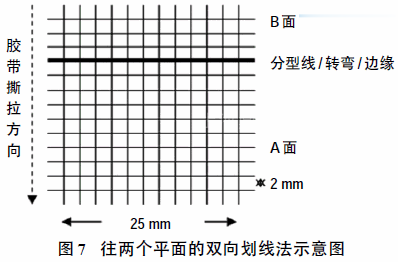

常規附著力測試設定的考察對象都是平板,而方法E(圖7)適用于分型線、轉彎、邊緣處,例如儀表板(Fascia)。該方法是在分型線上或在盡量靠近分型線的位置劃一條平行于分型線的直線,長度至少為25 mm(在此簡稱Line 1),然后分別往A 面(主面)和B 面(輔面,例如連接的標簽區域)劃Line 1 的平行線,間距約為2 mm。然后在垂直于分型線/ 轉彎/ 邊緣的方向劃線,間距依舊是2 mm 左右,使其構成網格。隨后將3M898 膠帶垂直于分型線/ 轉彎/ 邊緣,沿著測試件輪廓貼到試驗區域,用手指用力按壓使其貼緊,90 s 后以180° 方向從A 面到B 面快速撕掉膠帶,撕拉方向要垂直于分型線,之后考察是否有涂層剝落、掉屑或較差附著情況出現。

方法E 適用于非單一平面測試件附著力的判定,其實反映的是實際車體零部件的構造訴求,或許反映了附著力試驗更滿足實際需要的發展方向。

3 附著力試驗與環境試驗的結合

除了常規接收狀態下的附著力試驗外,很多情況下,附著力試驗是在環境試驗后進行的,這些環境試驗包括浸水試驗、高濕處理、溫濕度循環、鹽霧試驗、光照、耐候等,一般在環境試驗后涂層的附著力會有不同程度的下降,在此就不對其進行詳述了。

免責聲明

- 凡本網注明“來源:化工儀器網”的所有作品,均為浙江興旺寶明通網絡有限公司-化工儀器網合法擁有版權或有權使用的作品,未經本網授權不得轉載、摘編或利用其它方式使用上述作品。已經本網授權使用作品的,應在授權范圍內使用,并注明“來源:化工儀器網”。違反上述聲明者,本網將追究其相關法律責任。

- 本網轉載并注明自其他來源(非化工儀器網)的作品,目的在于傳遞更多信息,并不代表本網贊同其觀點和對其真實性負責,不承擔此類作品侵權行為的直接責任及連帶責任。其他媒體、網站或個人從本網轉載時,必須保留本網注明的作品第一來源,并自負版權等法律責任。

- 如涉及作品內容、版權等問題,請在作品發表之日起一周內與本網聯系,否則視為放棄相關權利。

手機版

手機版 化工儀器網手機版

化工儀器網手機版

化工儀器網小程序

化工儀器網小程序

官方微信

官方微信 公眾號:chem17

公眾號:chem17

掃碼關注視頻號

掃碼關注視頻號

采購中心

采購中心