技術文章

陀螺儀軌跡法長距離管道測量精度實測分析

閱讀:3459 發(fā)布時間:2020-3-28陀螺儀軌跡法長距離管道測量精度實測分析

陀螺儀軌跡法用于非開挖管道的精準坐標與位置測量已被電力與燃氣等行業(yè)逐步了解與接受,近兩年不斷被引入到城市地下管線探測及電力與燃氣管道驗收標準中。由于管道埋于地下往往不能眼見為實,作為一種新的測量方式,其測量結(jié)果往往不能讓人心里踏實。作為國產(chǎn)管道三維姿態(tài)測量儀的代表廠家,這一次我們應邀經(jīng)歷嚴格的考驗,在某大型燃氣集團的組織下,與進口儀器進行了嚴謹?shù)谋葘Γ答伜芎茫@得高度肯定。這次也刷新了測量里程紀錄,達到1706米的長距測量。

此次比對,我們挑選了三個地方不同長度的四條管道,每條管道往返測量2-4次,管口與管尾管道中心坐標由差分GNSS接收機測量獲得。測量所得成果坐標與進口管道陀螺儀及導向數(shù)據(jù)比對,結(jié)果由客戶綜合評估。下面對我們儀器測量數(shù)據(jù)進行展示與重復性分析,請耐心閱讀!

管道1——張家港190米PE管(DE200)

該管用大鐵檢測600米量程儀器DT-GXY-200B進行測量,共測得4個來回,由于沒有卷揚機,現(xiàn)場為人工牽引,因此工程操作不是特別理想,會對測量結(jié)果產(chǎn)生一定影響。

圖1.: 水平大偏差處放大圖&高程大偏差放大圖

4個來回共有3個來回可解算,解得6條管道中心軌跡,水平大偏差0.34米,高程大偏差0.08米,均在精度標稱范圍內(nèi)(水平:±0.25±90*0.2%=±0.43米;高程:±0.20±90*0.1%=±0.29米)。為提高置信度,以6條軌跡擬合作為成果輸出,得到管道長度為190.13米,深處高程為-0.18米(注:管頭高程6.07米,管尾高程5.74米)。

其中一個來回數(shù)據(jù)不可解算,是因為各個輪系未貼緊管壁,在行進過程均不能正常測量里程,因此數(shù)據(jù)無效,不能正常解算。

從以下各趟里程測量示意圖可體現(xiàn):

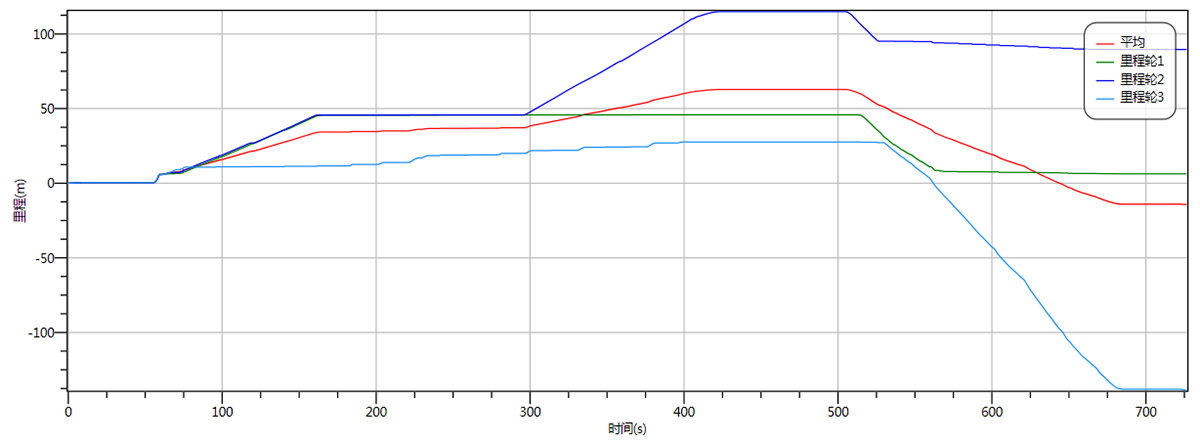

圖2:1個來回里程曲線圖

1個來回從里程曲線可明顯看到各個輪系未貼緊管壁,在行進過程均不能正常測量里程,因此數(shù)據(jù)無效,不能正常解算。

圖3: 第二個來回里程曲線圖

第二個來回有中途停頓,會對結(jié)果產(chǎn)生一定影響,但是影響較小,說明算法有較好的誤差消除能力。

圖4: 第三個來回里程曲線圖

由于是PE管,所以內(nèi)部存在明顯的焊縫突起,但整體離散度控制不錯,說明算法對過焊縫沖擊控制效果很好.

管道2——吳江421米鋼管(DN200)

該管用大鐵檢測600米量程儀器DT-GXY-200B進行測量,共測得3個來回,以卷揚機牽引,整體操作規(guī)范,第二個來回輪系密貼性稍差。

圖5:水平大偏差處放大圖&高程大偏差放大圖

3個來回均可解算,解得6條管道中心軌跡,水平大偏差0.65米,高程大偏差0.32米,均在精度標稱范圍內(nèi)(水平:±0.25±321*0.2%=±0.89米;高程:±0.20±321*0.1%=±0.52米)。為提高置信度,以6條軌跡擬合作為成果輸出,得到管道長度為421.72米,深處高程為-8.09米(注:管頭高程3.29米,管尾高程3.16米)。

管道3——吳江156米鋼管(DN200)

該管用大鐵檢測600米量程儀器DT-GXY-200B進行測量,共測得2個來回,以卷揚機牽引,整體操作規(guī)范。

2個來回均可解算,解得4條管道中心軌跡,水平大偏差0.32米,高程大偏差小于0.067米,均在精度標稱范圍內(nèi)(水平:±0.25±56*0.2%=±0.36米;高程:±0.20±56*0.1%=±0.26米)。以4條軌跡擬合作為成果輸出,得到管道長度為156.44米,深處高程為-4.89米(注:管頭高程1.84米,管尾高程1.54米)。

管道4——清遠1706米高壓鋼管

該管用大鐵檢測*程的兩款儀器DT-GXY-200A共測量2個來回,以卷揚機進行牽引測量,耗時從3770秒——4242秒不等,操作過程規(guī)范,由于落差大,牽引速度較慢,對解算精度有一定影響,2個來回的數(shù)據(jù)均可解算。

圖8:水平大偏差放大圖&高程大偏差放大圖

測量2個來回解算得出4條管道中心軌跡,4條軌跡水平大偏差為3.41米;高程大偏差為0.26米,均在精度標稱范圍內(nèi)(水平:±0.15±1606*0.15%=±2.559米;高程:±0.10±1606*0.08%=±1.38米),為提高置信度,以4條軌跡擬合作為成果輸出,得出管道長度為1706.58米,深處高程為-69.86米(注:管頭高程1.90米,管尾高程1.69米。)。

總結(jié)

以上四條管道,長度從156米——1706米,管徑從200mm到406mm,有PE管和鋼管,覆蓋了燃氣領域短距離、中等距離及超長距離等常見的待測管道。測量過程規(guī)范流暢,且每條管都保證了2次以上的測量次數(shù),全部11個測量來回除1個來回的數(shù)據(jù)無效外其它所有測量來回數(shù)據(jù)均有效,數(shù)據(jù)質(zhì)量高,非常有利于儀器性能分析。結(jié)果表明,儀器的實測結(jié)果達到了標稱精度,數(shù)據(jù)具有很好的完整性與溯源性,可作為內(nèi)外部評估儀器性能的重要依據(jù)。

誤差源分析

慣導三維姿態(tài)測量儀(俗稱管線陀螺儀)內(nèi)置慣性測量單元(IMU)、里程計和數(shù)據(jù)記錄儀,在被測管道中穿行而過,測量和記錄載體的三軸角速度、加速度及前進/后退距離。在給定起、終點三維坐標的情況下,對IMU、里程計和坐標點等多源數(shù)據(jù)進行融合,解算管線儀的運動軌跡;從而推算管道的三維位置坐標和姿態(tài)。管線儀的主要誤差源有:

1)慣性測量單元(核心器件,簡稱IMU)的精度等級及穩(wěn)定性;

慣性傳感器精度(如IMU的陀螺零偏及零偏穩(wěn)定性)從根本上決定了管線儀的終測量精度。慣性導航定位隨著測量時間和距離的增加而發(fā)散,因此測量時間越長,誤差越大。

2)精密機械結(jié)構(gòu)工藝;

產(chǎn)品在行走過程中的直線性、流暢性、平穩(wěn)性會對測量精度有一定影響。

3)數(shù)據(jù)采集過程誤差:包括操作規(guī)范性,測量過程流暢度,行走支架調(diào)節(jié)是否合適等;

管口靜止穩(wěn)定性,管口靜止時長,輪系行走密貼,焊縫沖擊,輪子空轉(zhuǎn),管道內(nèi)螺旋式行走等,里程實際測量誤差及重復性等工程因素都會對測量精度產(chǎn)生一定影響。

4)解算算法;

解算算法對工程操作過程中出現(xiàn)的一些不可控因素的容錯消除也是提高整體測量精度的重要措施之一。特別在電力管道測量中,由于管道變形,1個輪子甚至2個輪子不能密貼管壁得情況較為常見;有些管道焊縫凸起比較高,會對測量過程中的儀器產(chǎn)生較大的沖擊;更有甚者,有些管道通過性差,暫時停頓甚至倒退再前進的情況也偶有發(fā)生;大鐵檢測管道三維姿態(tài)測量儀對這些狀況進行充分考慮,以1進行容錯,以保證測量過程中數(shù)據(jù)有效性。

化工儀器網(wǎng)

化工儀器網(wǎng)